2025-04-14 13:49:11

3D打印塑胶材料和普通塑料材料在多个方面存在显著的区别,以下是对这两者的详细比较:

3D打印塑胶材料成型工艺:主要通过3D打印技术逐层堆积成型。以熔融沉积成型(FDM)为例,塑胶丝材被加热到熔点后,通过喷头挤出并沉积在打印平台上,按照预设的模型形状一层一层地构建。这种工艺使得材料在垂直方向上能够逐渐累积高度,形成三维物体。结构特点:由于是逐层堆积而成,在垂直于打印平台的方向(即层厚方向)上,材料的强度相对较弱。层与层之间可能会存在一定的间隙或结合不够紧密的情况,其内部的分子结构和晶体结构在层间过渡时会有一定的差异,这会影响材料的力学性能和表面质量。

普通塑料材料成型工艺:常见的成型方式有注塑成型、挤出成型等。注塑成型是将塑料颗粒加热熔化后,注入到模具型腔中,冷却凝固后脱模得到塑料零件。挤出成型则是通过螺杆的旋转,使塑料在料筒中向前输送并熔融塑化,然后通过特定形状的口模挤出,经冷却定型后得到塑料制品。结构特点:注塑件内部结构相对均匀,分子排列较为规整,因为是在压力作用下充满模具型腔,材料的融合性较好。而挤出成型的材料在长度方向上具有较好的连续性,但在横截面方向可能因挤出速度等因素导致一定的不均匀性。

机械性能3D打印塑胶材料:在拉伸强度、弯曲强度和冲击强度等指标上,通常比普通注塑成型的塑料材料略低。例如,在一些对强度要求较高的结构件应用中,3D打印塑胶材料可能无法满足要求。不过,通过后处理工艺如退火处理,可以在一定程度上提高其机械性能。普通塑料材料:经过优化的成型工艺和配方设计,能够获得较好的机械性能。例如,工程塑料如ABS、PC等具有较高的强度和韧性,能够满足各种复杂的机械部件的使用要求。

热稳定性3D打印塑胶材料:部分3D打印塑胶材料的热稳定性相对较差。因为在3D打印过程中,材料多次经历加热和冷却过程,一些材料的热降解温度较低,在高温环境下可能会出现变形、变色等问题。普通塑料材料:不同种类的普通塑料材料热稳定性差异较大。一般来说,像聚碳酸酯(PC)、尼龙等材料的热稳定性较好,能够在较高温度下保持其物理和化学性能。而一些普通的包装用塑料,如聚乙烯(PE)薄膜,热稳定性则相对较差。

尺寸精度和表面质量3D打印塑胶材料:尺寸精度主要取决于打印机的精度、材料的性能以及打印参数的设置。一般情况下,3D打印塑胶材料的尺寸精度在±0.1 - 0.5mm左右,但一些高端的3D打印设备和特殊的打印工艺可以提高精度。表面质量方面,由于层状堆积的原因,未经后处理的3D打印物件表面可能会有一定的粗糙度,通过打磨、抛光等后处理可以改善。普通塑料材料:注塑成型的塑料零件尺寸精度较高,一般可以达到CT4 - CT5级(CT表示尺寸公差等级)。表面质量也比较好,通过模具表面的光洁度和合理的成型工艺,可以获得光滑的表面。挤出成型的塑料制品尺寸精度相对较低,但在长度方向上的尺寸稳定性较好。

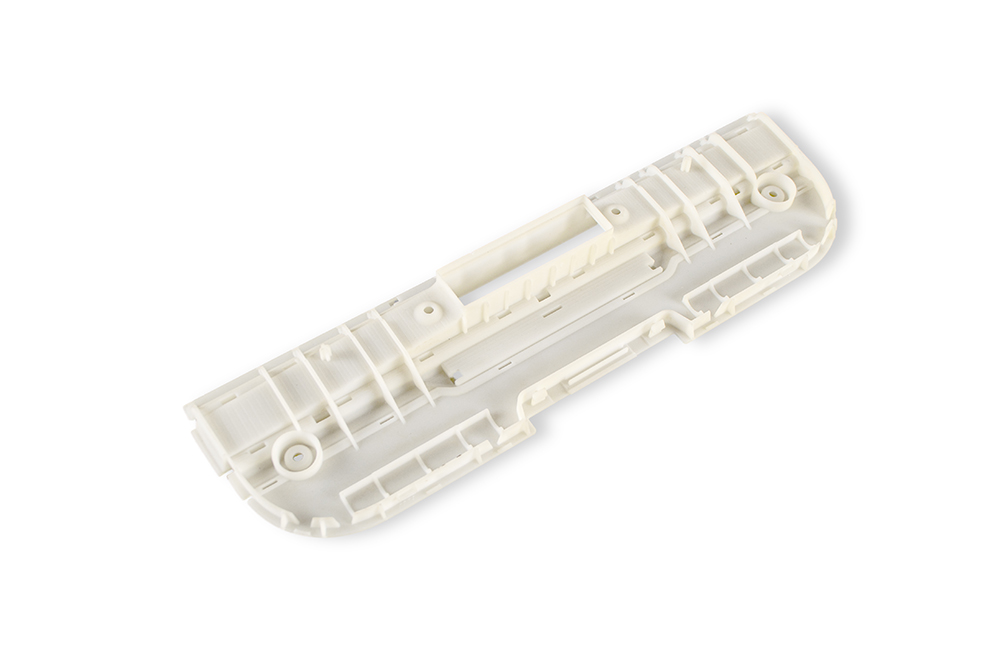

3D打印塑胶材料快速原型制作:由于3D打印能够快速地将数字模型转化为实体模型,在产品设计阶段可以快速制作出样品,用于设计验证、功能测试和外观评估。比如在汽车制造中,设计师可以先使用3D打印制作汽车内饰部件的原型,进行装配试验和人机工程学评估。小批量定制生产:对于一些小批量、个性化的产品需求,3D打印具有优势。例如,医疗器械领域的定制化植入物,根据患者的个体差异定制的形状和尺寸,3D打印可以实现精准制造。复杂结构制造:能够制造具有复杂内部结构的零件,如带有内部空腔、加强筋等结构,这些结构如果采用传统注塑工艺可能会增加成本或无法实现。

普通塑料材料大规模工业生产:普通塑料材料的注塑和挤出成型工艺适合大规模生产。例如,日常生活中的各种塑料容器、玩具、家电外壳等都是通过大规模的注塑或挤出成型生产的,能够高效地生产出大量的标准化产品。结构性部件制造:在建筑、机械等行业,普通塑料材料用于制造一些大型的结构部件,如塑料管材用于建筑内的给排水系统,塑料板材用于制作一些轻型的建筑模板。这些材料需要具备一定的强度和耐久性,以满足长期使用的要求。

综上所述,3D打印塑胶材料以其独特的成型工艺和结构特点,在快速原型制作、小批量定制生产及复杂结构制造等方面展现出显著优势;而普通塑料材料则凭借其优异的材料性能和高效的成型工艺,在大规模工业生产和结构性部件制造领域占据重要地位。两者虽各有千秋,但都为现代制造业的发展贡献了重要力量。