2025-08-22 15:49:49

大型压铸是一种针对超大尺寸、复杂结构零部件的高效近净成形工艺,其核心在于通过超高压将熔融金属注入精密模具,实现高强度、轻量化的整体化制造。以下是对其关键特性的系统解析:

大型压铸并非简单放大传统压铸工艺,而是围绕装备升级与工艺重构形成的完整解决方案。它依托万吨级压铸机产生的极端压力(通常超过80MN),配合真空环境控制,使金属液能快速填充复杂型腔并紧密贴合模具表面,从而获得高精度、高致密度的铸件。这种工艺突破了传统砂型铸造对结构复杂度的限制,可一体成型原本需要多部件焊接的组合件。

典型技术革新包括:

分级增压系统:通过伺服电机精确调控压射速度曲线,先低速充填再高速补缩,解决深腔部位的充型不足问题;

动态热管理:模具内置螺旋式冷却水管,配合实时温度监测,将局部温差控制在±5℃以内,显著缩短固化时间;

智能缺陷预判:基于机器学习算法分析压射参数与铸件质量关联性,提前预警气孔、冷隔等缺陷风险。

结构完整性:消除焊接接缝带来的应力集中,疲劳强度较传统冲压焊接结构提升3-5倍;

轻量化潜力:通过拓扑优化设计,可在保证刚度的前提下减重可达40%,特别适合新能源车底盘等承重部件;

装配简化效应:将数十个零件集成的一个整体铸件,减少80%以上的紧固件使用量,大幅提升装配效率。

节拍时间压缩:单件生产周期可控制在90秒内,远超传统重力铸造数小时的生产节奏;

材料利用率突破:近净成形特性使原材料损耗率低于5%,远优于砂型铸造20%-30%的损耗水平;

质量稳定性:CNC加工级的尺寸精度(±0.1mm/m)使后续机械加工量减少70%以上。

电池包壳体:采用一体化压铸技术,将上百个电芯模组的安装支架与冷却管路集成到单一铝壳中,不仅减轻重量,更通过结构化设计提升散热效率;

车身框架:特斯拉Model Y后底板总成通过6000吨级压铸机一次成型,取代原有的37个冲压件+焊接工序,生产线边距缩短60%;

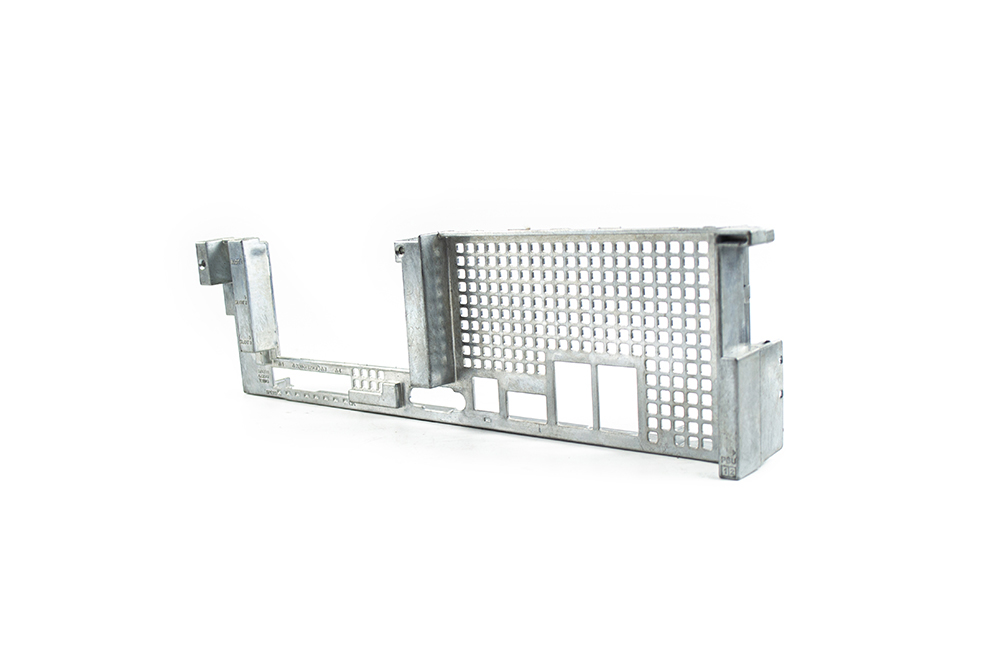

电驱系统外壳:蔚来NT2.0平台的EDU单元壳体,通过内部加强筋网络实现IP68防护等级,同时满足EMI屏蔽要求。

工业机器人基座:发那科新型协作机器人底座采用镁合金大型压铸,在保证刚性的同时减重45%,提升移动灵活性;

半导体设备平台:ASML光刻机的精密定位台采用特殊铝合金压铸,平面度误差控制在微米级,满足纳米级晶圆定位需求;

航空座椅骨架:波音787经济舱座椅支撑梁通过蜂窝状压铸结构,实现强度重量比1:1.8的行业标杆。

主要技术瓶颈:

模具开发复杂度:需同步设计冷却系统、排气通道与收缩补偿机构,开发周期长达6个月且成本高昂;

过程控制精度:压射速度波动±0.2m/s即可导致卷气缺陷,需配备闭环控制系统实时修正;

后期加工难题:高硅铝合金材料的刀具磨损率是常规加工的3-5倍,需采用PCD涂层刀具+低温切削参数。

突破方向:

数字孪生技术:建立压铸全过程仿真模型,预测缺陷准确率达85%,减少试模次数;

材料基因工程:开发免热处理的高强韧铝合金,如AlSi10MnMg,省去时效处理工序;

绿色制造体系:推广水性脱模剂+废气催化燃烧装置,VOC排放量降低70%。

当满足以下条件时,大型压铸具有显著竞争优势:

产量规模:年需求量超过5万件,可摊薄高额模具成本;

结构复杂度:包含三维交叉筋条、内腔管道等难以焊接的结构;

性能要求:需承受动态载荷且对疲劳寿命有严苛要求的部件;

成本敏感度:能接受初期设备投资(单台8000吨压铸机约1.2亿元),但追求单位成本下降。

大型压铸正在重新定义制造业边界,尤其在新能源、智能制造等领域展现出颠覆性潜力。随着材料科学、自动控制技术和数字化工具的进步,这项技术将持续推动产品轻量化、结构一体化和生产高效化的深度融合。