2025-08-25 16:43:36

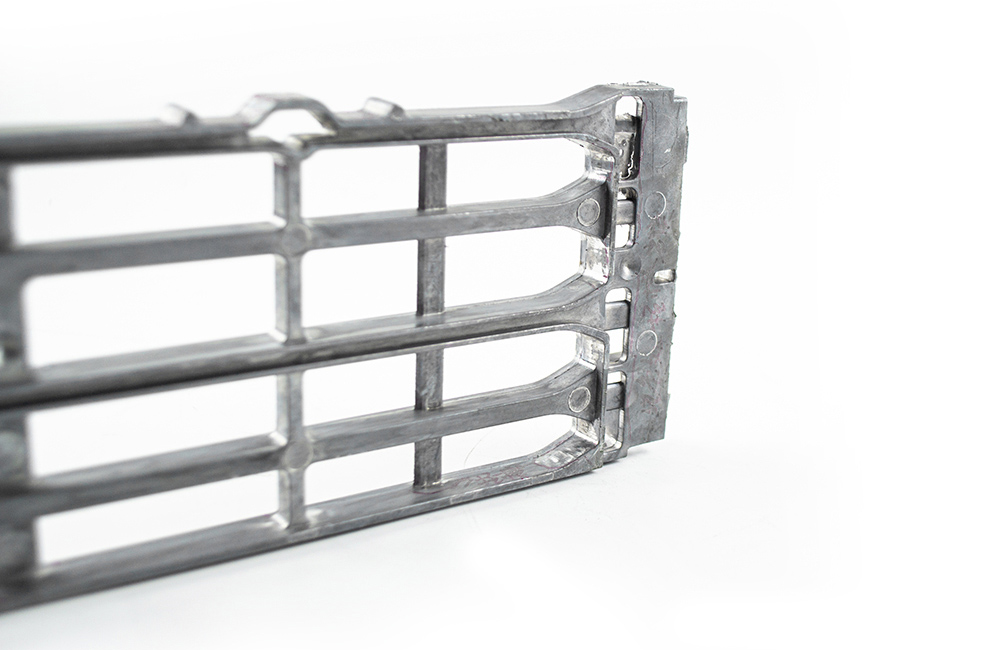

定义:压力铸造简称压铸,是一种将熔融或半熔融状态的金属(如铝合金、锌合金、铜合金、镁合金等)在高压作用下,以极高速度注入精密加工的金属模具型腔,并在压力下快速凝固成形的铸造方法。

核心原理:利用高压强制金属液填充复杂型腔,通过控制冷却速度实现快速固化,从而获得高精度、高强度的铸件。

合模:闭合模具准备接受金属液。

缩紧模具:确保模具分型面密封良好。

浇铸熔化的合金液:将熔融金属倒入压室。

压射:高压推动活塞将金属液压入模具型腔。

凝固与冷却:金属在压力下冷却定型。

开模与取件:打开模具取出铸件。

清理与喷涂脱模剂:清除残留物并为下一周期做准备。

合金材料:常用铝合金、锌合金、镁合金、铜合金等非铁金属,不同材料影响性能与用途。

压铸机:分为热室压铸机与冷室压铸机两类,区别在于能承受力量的大小,典型的压力范围在400到4000吨之间。

压铸模具:决定铸件形状、尺寸精度和表面质量,需具备高强度、耐温变特性。

优点高效率:高速充填与快速凝固缩短生产周期。高精度:尺寸公差等级可达CT3~CT6,表面粗糙度一般为Ra0.8~3.2μm。复杂结构:可制造薄壁、深腔等复杂结构。力学性能优越:高压使铸件组织致密,强度、硬度高于普通铸造件。

缺点成本高:模具复杂且昂贵,设备投资大。缺陷风险:易产生气孔、冷隔等缺陷。限制条件:不适宜生产大型压铸件,且合金种类受限制。

压射力与比压:决定金属液填充能力,需根据铸件结构和合金特性调整。

压射速度:分低速排气和高速填充两阶段,内浇口速度会影响填充效果。

温度控制:浇注温度影响流动性与缺陷率;模具温度需平衡冷却速度与热疲劳寿命。

保压时间:确保补缩充分,减少缩孔疏松。

汽车行业:用于生产发动机零件、车身结构件等。

电子电器:制造精密框架、散热片等。

机械工业:应用于齿轮、工具等小型零部件的生产。

总的来说,压铸是一种高效的大规模制造工艺,尤其适合复杂形状的高精度零件生产。其核心在于通过高压、高速实现金属液的快速填充与可控凝固,但需严格把控材料、设备与工艺参数以避免缺陷。