2025-08-29 16:01:23

形状复杂度:非标曲面、薄壁结构、深窄槽等会增加刀具路径规划难度,延长加工时间。例如,带有复杂筋条的航空支架需多轴联动加工,耗时远超简单块体零件。

精度与表面质量要求:高精度配合面(如IT6级孔)需多次半精加工和检测修正;镜面抛光需降低进给速度并增加砂纸打磨工序。

材料类型:不锈钢、钛合金等难切削材料需降低转速以延长刀具寿命,而铝合金允许高速切削,两者工时差异显著。

特征数量与布局:密集的小孔或螺纹阵列会因频繁换刀和定位消耗额外时间,尤其是微小直径深孔易断屑堵塞。

设备性能:高刚性机床可承受更大切削力,缩短粗加工时间;老旧设备因振动控制差可能被迫降低参数。

刀具配置:硬质合金刀具适合钢件高速切削,陶瓷刀片适用于铸铁断续加工;刀库容量不足会导致频繁人工换刀。

夹具系统:液压虎钳或零点定位系统能快速装夹,减少停机时间;手工找正则每次装夹需额外校准时间。

冷却润滑:高压雾冷可提升铝材切削效率,干式切削需频繁停机清理粘刀瘤,直接影响有效加工时间。

走刀路径规划:环切法比行切法更高效,但斜面过渡区域需减速防震刀;螺旋下刀比分层Z轴直下更省时间。

余量分配:粗加工留较大余量会导致后续精加工时间激增,合理分配粗/精加工余量可平衡效率与质量。

异常处理机制:未预留应急退刀空间可能导致撞刀修复,此类意外停机可能占用总工时的较高比例。

图纸解析:明确公差带、形位公差、热处理状态等隐性要求,这些直接影响加工阶段划分。

设备匹配:根据零件尺寸选择对应行程的机床,大型龙门机移动速度低于小型高速机,影响非切削时间。

刀具清单制备:列举所需刀具类型、直径、齿数,计算理论切削参数(转速= (Vc×1000)/(π×D))。

空运行测试:锁定主轴执行程序,记录各轴移动时间和快速定位次数,识别冗余空行程。

首件试切:实际切削时记录每个工序的起止时间,重点关注换刀间隔、主轴启停延迟。

异常时间统计:记录断刀更换、程序调试、测量等待等非增值时间,这类时间常占整体工时的一定比例。

安全缓冲:在理论计算基础上增加一定百分比(通常为理论值的特定比例),应对材料硬度波动或刀具磨损。

批量效应:首件包含完整的对刀和程序校验时间,后续件可缩减部分准备时间,需单独核算单件平均工时。

环境补偿:车间温度变化导致的热变形可能需要增加在线测量频次,间接延长加工周期。

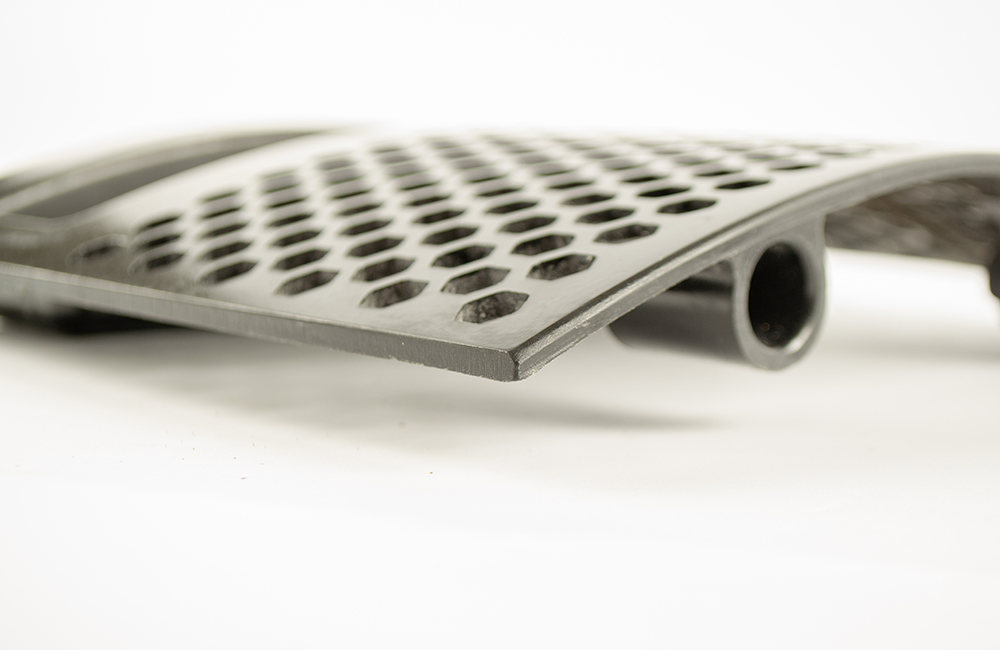

特点:薄壁腔体+多个安装面+M8螺纹孔阵列。

关键耗时点:粗加工采用大直径面铣刀分层剥离,精加工需长柄小径刀清根;螺纹孔因铝屑排出困难需多次吹气清理。

优化方向:改用蜂窝状轻量化刀盘减少抬刀次数,预涂防粘涂层改善排屑。

特点:微米级公差+镜面抛光+复杂曲线轮廓。

关键耗时点:慢速精雕保证表面完整性,手工研磨去除接刀痕,三次元检测频率高。

优化方向:引入超声波辅助切削加速材料去除,使用金刚石电镀工具实现镜面一刀成型。

误区1:"相同图纸必然工时相同" → 实际受设备代际差异影响巨大,旧型号数控系统处理复杂G代码的速度可能比新设备慢特定比例。

误区2:"忽略非切削时间" → 实际上,超过一定比例的时间消耗在换刀、对刀、测量等辅助动作上。

对策:建立企业级加工时间数据库,按材质/设备/工序分类存储实测数据,定期更新经验系数。

数字化工具应用:通过CAM软件模拟获取精确刀路时间,结合MES系统采集设备实际运行数据进行对比分析。

智能参数优化:基于历史数据的机器学习算法自动推荐最佳切削参数组合,减少试错时间。

成组技术推广:将相似零件归类制定标准化加工工艺,大幅压缩编程和准备时间。

CNC加工工时评估需综合考虑设计特征、设备能力、工艺策略和人为因素,通过理论计算与实际测量相结合,并持续积累经验数据。关键在于识别主要耗时环节并针对性优化,最终实现稳定可控的加工节拍。