2025-09-01 15:57:22

在压铸领域中,因铝合金具有轻质、高强度、导热性好、耐腐蚀且易于加工等诸多优势,故而成为应用最为广泛的材料之一。以下是几种常用于压铸的铝合金及其相关介绍:

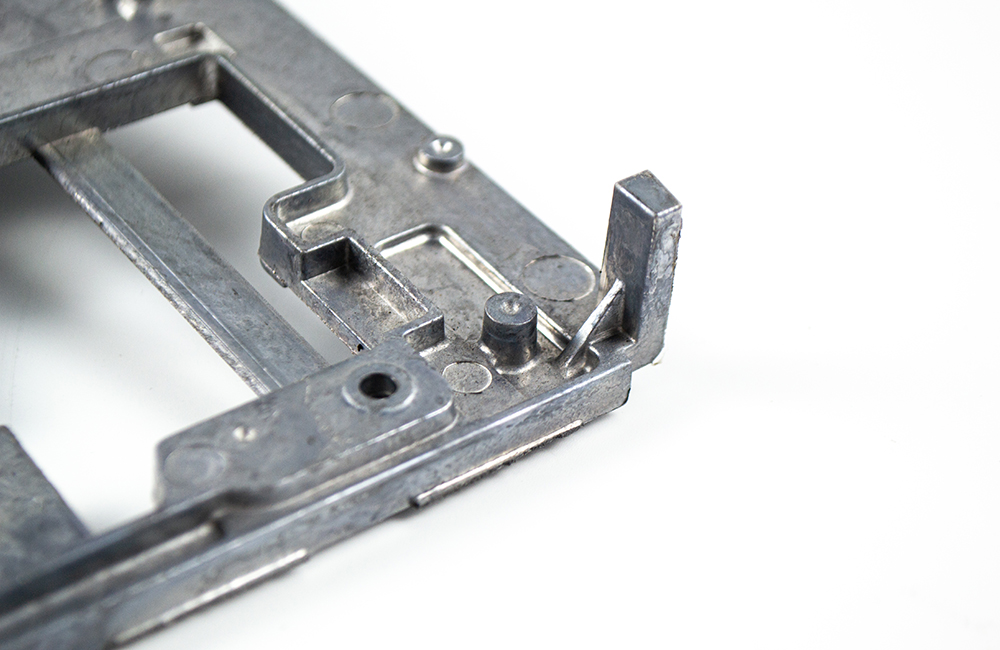

Al-Si系合金典型代表:ADC12、A380、YL102245。核心特点:以硅为主要合金元素,显著提高流动性,收缩率低,气密性好,适合复杂薄壁件。应用场景:广泛应用于汽车变速箱壳体、电脑外壳等需高精度和表面光洁度的领域。

Al-Si-Cu系合金典型代表:YL112、A3834。核心特点:在Al-Si基础上加入铜,进一步提升强度和硬度,耐磨性好,但耐腐蚀性稍差。应用场景:适用于制造受力较大的零件,如齿轮、泵体等。

Al-Si-Cu-Mg系合金典型代表:A3604。核心特点:多元合金化设计,综合性能优异,抗拉强度较高,耐腐蚀性较好。应用场景:常用于汽车发动机零件(如缸盖罩)等。

Al-Mg系合金典型代表:ADC5、ADC65。核心特点:具有卓越的强度、耐蚀性和切削性,但铸造性略显不足,流动性欠佳,容易导致粘模现象和研磨后失去金属光泽,更适合接受阳极氧化处理。应用场景:适用于对强度、耐蚀性和切削性要求较高的场景。

硅:改善流动性,控制收缩率,推荐含量范围为7–12%。

铜:增强机械性能,但降低耐腐蚀性。

镁:提升强度和切削性,但过量会导致低温脆性。

铁:形成夹杂物,需控制含量以避免粘模或表面硬点。

锰:减少粘模现象,改善高温强度。

锌:过量易导致高温脆性,需严格限制。

结构复杂度:优先选择Al-Si系,因其流动性佳,适合薄壁复杂件。

力学性能需求:若需高强度,可选Al-Si-Cu系或多元合金。

耐腐蚀性:避免选用高铜含量合金,或通过表面处理弥补。

热处理要求:传统压铸件不宜热处理,但新型非热处理合金可解决大型件变形问题。

总的来说,在选择特定类型的铝合金进行压铸时,需要考虑产品的具体要求、工作环境条件以及其他因素。此外,由于新材料不断涌现和技术持续进步,总有新的解决方案出现以满足日益增长的需求。