2025-09-02 15:32:47

压铸后加工的核心目标是消除铸造缺陷、优化表面质量、调整机械性能并实现设计精度。需根据零件功能需求制定差异化方案,例如结构件侧重强度强化,外观件优先表面处理。遵循“先粗后精”“先内后外”的加工顺序,避免二次变形。

所有压铸件均需去除浇道、溢流槽及毛坯飞边。大批量生产推荐自动冲压剪切,效率高且断面平整;中小批量可采用砂轮切割或金刚锯片,灵活性强;高精度需求则选用五轴激光切割,确保无变形风险。操作时保留1-2mm余量保护本体,切口倾斜角控制在5°以内以减少应力集中。铝镁合金建议冷切削避免热影响区。

基础处理包括振动研磨(陶瓷介质+碱性溶液去毛刺)、喷砂粗化(ALMEN标准ASTM B243,Ra=3.2-6.3μm)及化学除油(超声波辅助脱脂,接触角<5°)。进阶处理按需求选择:阳极氧化适用于铝合金,耐蚀性提升3倍;微弧氧化用于Al/Mg/Ti合金,生成陶瓷层硬度HV≥800;粉末喷涂适合多种金属,盐雾试验超1000小时;电镀则用于铜基/锌基合金,光泽度达90GU。

装夹策略需针对性设计:薄壁件(<3mm)使用真空吸盘+蜂窝状支撑衬垫;异形件采用3D打印专用治具,误差<0.02mm;多工序件应用零点定位系统,重复定位精度<0.01mm。加工参数优化方面,铝合金粗加工每齿进给量0.15-0.25mm,背吃刀量0.8-1.2mm;不锈钢精加工线速度80-120m/min,径向切深<0.5mm。冷却方式推荐低温压缩空气+微量润滑喷雾。

不同材料对应特定方案:A380铝合金采用T6固溶时效,535±5℃保温8-12小时,抗拉强度σb=320MPa,延伸率δ=8%;ZAM4-1镁合金进行T6人工时效,415±5℃保温24小时,布氏硬度HB=90,抗蠕变率下降40%;ZA27锌合金实施时效硬化,90-120℃保温4-8小时,洛氏硬度HRB=95,尺寸稳定。镁合金处理需惰性气体保护,锌合金时效温度严禁超过共晶点,铝合金淬火转移时间<30秒。

残余应力消除可选用振动时效(频率2kW-50kW,振幅15-50μm)或深冷处理(-196℃液氮浸泡48h),后者使铝合金疲劳寿命提升2-3倍。密封防护方面,硅橡胶浸渍采用真空压力浸渗(VIPI),耐压等级达IP68;PARYLENE气相沉积形成纳米级聚合物薄膜,厚度5-25μm。

尺寸精度通过CMM三坐标测量,执行GB/T 6414 CT7级标准;气密性检测采用HE高压检漏,泄漏率<1cm³/min@0.3MPa;表面粗糙度使用白光干涉仪,装饰面Ra≤0.8μm;镀层结合力通过划格试验+胶带剥离,符合ASTM D3359 Method B;内部缺陷检测结合X射线荧光测厚与CT扫描,满足ISO 17636-1 Level B要求。

缩松表现为X光云雾状阴影,解决方案是增设冷铁并延长保压时间至8-12秒;起皮由模具温度梯度过大引起,需模温机分段控制入/出温差<5℃;气孔源于卷气未排出,应增加排气槽数量并调节背压阀;变形因残留应力释放导致,需人工时效配合校平工装;拉伤系模具硬度不足(HRC<48),可激光熔覆TSN涂层(硬度HRC62)。

基础处理占成本15-25%、周期20-30%,可通过全自动滚磨线节省70%人力;表面处理占20-35%、周期15-25%,建立涂料回收系统降低40%耗材;机加工占30-40%、周期30-40%,采用车铣复合加工中心缩短50%节拍;质检占5-10%、周期5-10%,AI视觉检测替代人工目视使漏检率<0.1%。

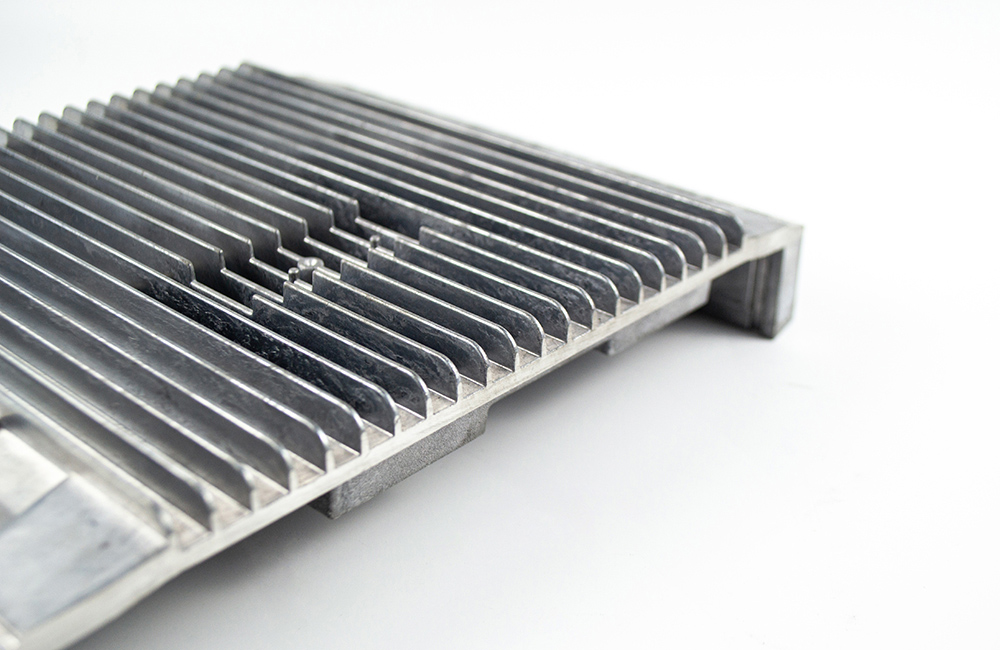

新能源汽车电机壳体采用ADC12铝合金,经高压压铸→T6热处理→精密镗孔→硬质阳极氧化,平面度<0.05mm/100mm,绝缘电阻>1GΩ;5G基站散热模组使用A360铝合金,通过真空压铸→微通道铣削→PTFE喷淋涂装,热阻Rja<0.25℃/W;医疗器械手柄选用Zamak5锌合金,经温热挤压成型→纳米镀铬→激光雕刻防滑纹,通过ISO 10993生物兼容性认证。

智能化产线集成IoT传感器实时监控压铸参数,AI算法预测模具寿命准确率>90%;绿色制造推广无铬钝化技术,水性涂料+旋转雾化喷涂使VOC排放降低85%;增材制造融合体现在3D打印随形水路嵌入压铸件精准控温,激光熔覆修复磨损部位速度是HVOF的3倍。

该方案通过系统化后加工可将压铸件良品率从常规85%提升至98%以上,关键尺寸CPK值达1.67以上。建议采用模块化设计,将后加工特征提前整合至模具结构,降低后期加工成本约30%。