2025-09-04 15:35:15

铸造与压铸均属于金属液态成型技术,但二者的核心差异体现在受力方式、工艺控制精度及产品特性上。以下是关键区别的详细说明:

传统铸造以重力为主导驱动力,熔融金属依靠自身重量缓慢流入模具型腔。这一过程缺乏外部强制力约束,导致金属液流动路径不可控,容易产生湍流、卷气等问题,最终形成的产品内部可能存在疏松、缩孔等缺陷。典型例子包括砂型铸造、消失模铸造等,适用于对尺寸精度要求不高的大型零件(如机床底座、管道配件)。

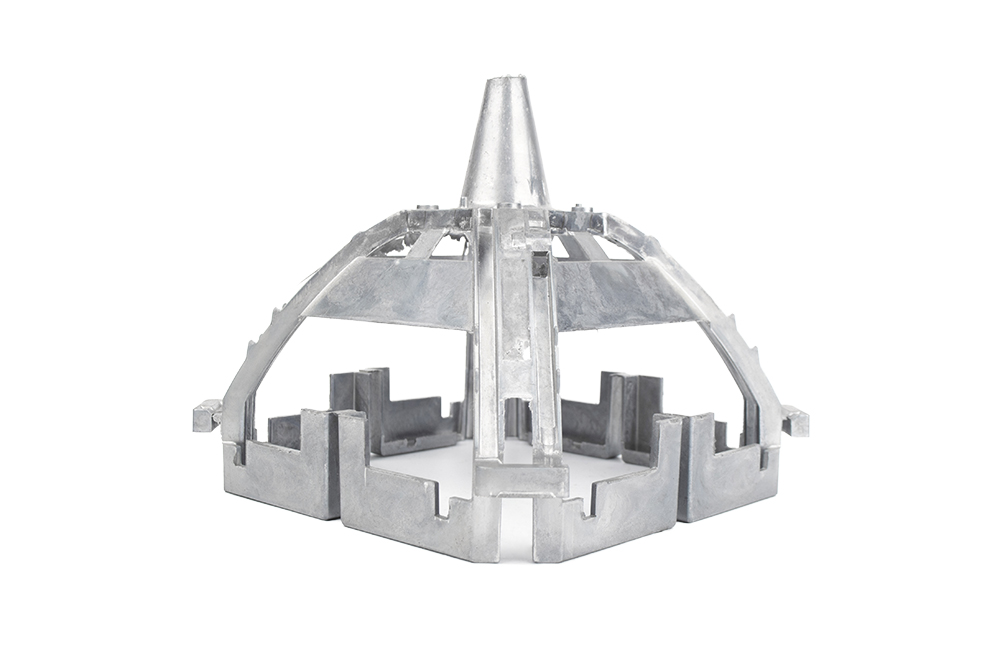

压铸则通过专用设备的机械或液压系统施加超高压力(通常数百至数千吨),迫使熔融金属以高速射入精密封闭的模具型腔。高压环境显著提升了金属液的充填能力,尤其适合复杂薄壁结构的完整复制,同时抑制了气孔生成,使铸件致密度接近锻造水平。

传统铸造使用的模具相对简单,多为一次性或简易可重复结构(如砂模、石膏模)。模具材质无需承受高压冲击,制造成本低但寿命短,且难以维持长期生产的一致性。浇注系统设计较为粗放,主要依赖经验调整流速以避免冲砂或冷隔缺陷。

压铸必须采用高强度热作模具钢制成的精密模具,其型腔表面需经过抛光处理以保证脱模顺畅。模具内部集成冷却通道以加速凝固,并配备抽芯机构应对复杂内腔结构。配套的压铸机分为冷室与热室两种类型:热室机适用于低熔点合金(如锌、镁),通过浸入式注射减少氧化;冷室机用于铝、铜等高熔点合金,采用活塞推送定量金属液进入模具。

传统铸造几乎可适配所有金属材料,包括铸铁、铸钢、青铜等高熔点合金。这类材料在重力作用下仍能保持足够的流动性完成充型,尽管厚大截面处可能因冷却速度慢而出现偏析。

压铸受限于金属液的流动性与模具材料的耐热冲击性能,主要应用于低熔点合金体系:锌合金(熔点约420℃)、铝合金(约660℃)、镁合金(约650℃)最为常见。若强行用于钢铁材料,极高的熔融温度会迅速损坏模具,且高压下金属液易产生粘模现象。

尺寸精度与表面质量:压铸件公差可控制在±0.1mm以内,表面粗糙度Ra值低至1.6μm,接近机加工水平,多数情况下可直接装配使用。传统铸造件通常需要后续打磨、切削加工才能满足装配要求。

微观组织与力学性能:压铸过程中快速冷却形成的细小晶粒结构赋予材料更高的强度与硬度,但同时也可能导致残余应力集中。传统铸造因冷却速度较慢,晶粒较粗大,力学性能波动范围更大。

薄壁与复杂结构实现能力:压铸可稳定生产0.5-1mm的超薄壁厚,并能完整再现模具上的细微纹路、螺纹甚至字母标识。传统铸造在薄壁部位易产生冷隔或浇不足缺陷,复杂结构需通过拼接组装实现。

传统铸造单件生产周期较长,从备料到成品可能需要数小时甚至数天,人工干预环节多(如合箱、浇注、落砂)。适合小批量定制生产,模具成本低但复用性差。

压铸完全自动化程度高,单个循环周期仅需几十秒至几分钟,特别适合大批量生产。虽然初期模具开发成本高昂,但分摊到单件后的成本随产量增加大幅下降。例如汽车发动机缸盖等年产量超百万的零件,压铸具有显著的成本优势。

优先选择传统铸造的场景:①大型重型零件(如风力发电机轮毂);②高熔点合金制品(如不锈钢阀门);③单件/小批量定制需求(如艺术雕塑);④对内部缺陷容忍度高的结构件。

必须采用压铸的场景:①消费电子外壳(手机中框、笔记本电脑支架);②汽车轻量化部件(变速器壳体、转向器支架);③高精度仪器零部件(光学设备支架);④大规模标准化生产需求的工业品。

当面临工艺选择时,需综合评估以下要素:①生产批量(大批量倾向压铸);②结构复杂度(复杂薄壁必选压铸);③材料种类(低熔点合金适合压铸);④表面质量要求(高精度直接装配选压铸);⑤成本预算(小批量试制可用传统铸造,规模化生产压铸更优)。这种差异化的定位使得两种工艺在制造业中形成互补而非替代关系。