2025-09-15 15:31:53

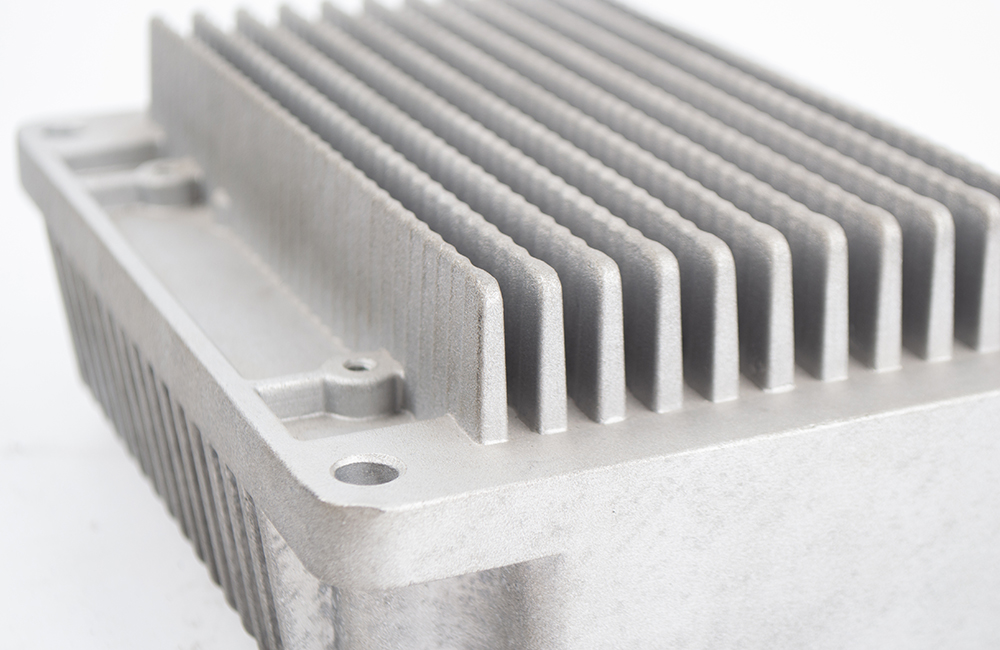

合金压铸是一种通过高压将熔融状态的合金液快速注入精密模具型腔,并在压力作用下使其迅速凝固成形的金属加工工艺。以下是关于合金压铸的具体介绍:

核心特征高压与高速充填:合金压铸的核心在于施加高压使熔融金属以极高速度填充模具型腔,这一特性使其能够生产形状复杂、尺寸精度高且表面光洁度高的铸件。接近无切削成形:相较于传统铸造方法,压铸过程中材料浪费较少,成品接近最终形状,仅需少量后续加工甚至无需加工。

常用材料分类铝合金:因具有密度小、塑性高、热传导性能好、抗蚀性强等特点,成为应用最广泛的压铸材料,尤其在汽车、通信设备和通用机械的生产中优势突出。其他合金:还包括镁合金、锌合金和铜合金等,适用于不同场景的特殊需求。

技术优势高精度与高效率:可生产薄壁且结构复杂的铸件,尺寸稳定性好,互换性强;压铸机生产率高,例如小型热室压铸铝机可达3000~7000次/天。经济性:金属利用率高,减少加工设备和工时;适合大规模生产,降低单件成本。性能优异:铸件强度和硬度较高,能够满足复杂工作环境需求。

局限性易产生气孔:因液态金属充填速度极快且流态不稳定,可能导致内部气孔,限制热处理可能性。模具寿命较短:约8万次左右,不适合小批量生产。阳极氧化困难:压铸过程中产生的气泡或沙孔会影响外观处理效果。

应用领域汽车工业:用于发动机零部件、车身结构件等,尤其新能源汽车领域增长显著。电子与家电:生产外壳、支架等精密零件。航空航天与通讯:用于高强度轻量化的结构件。

总的来说,合金压铸通过高压高速成型技术,实现了高效、高精度的金属零部件制造,尽管存在一定局限性,但其在多个行业中具有广泛的应用价值。