2025-09-25 16:15:56

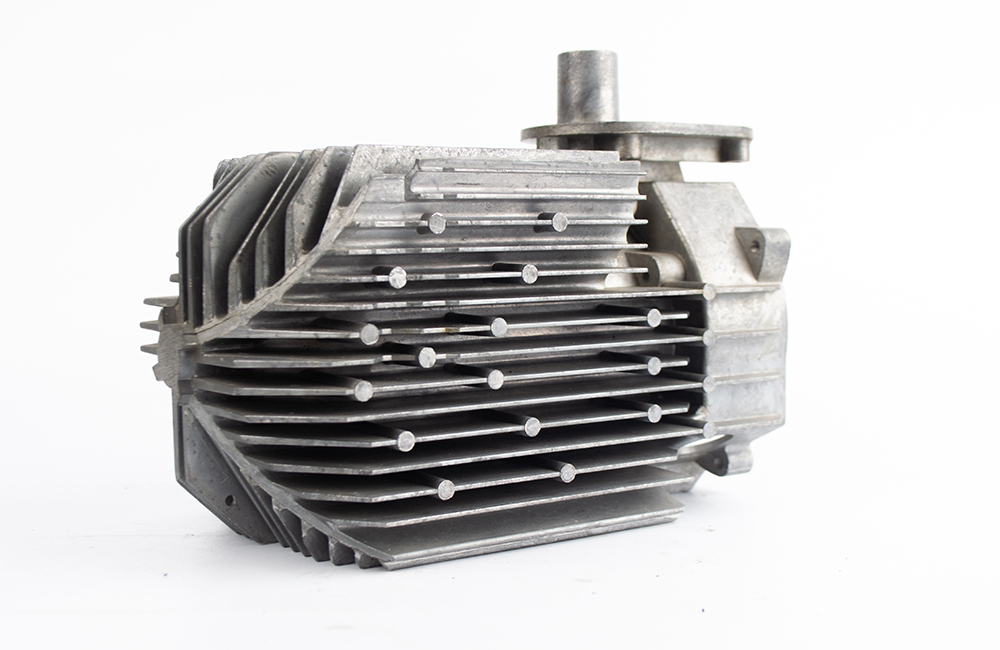

精密铝压铸是一种通过高压高速将液态铝合金注入模具型腔,生产复杂、高精度金属零件的先进制造工艺。以下是对该工艺的详细介绍:

高压高速充填:采用专用压铸机以高压将液态铝合金高速注入模具型腔,确保复杂薄壁结构和细微特征的完整成型。

高精度与光洁度:铸件尺寸精度高,表面粗糙度低,可减少后续加工量。

材料高效利用:材料利用率较高,适合大规模生产。

适应复杂结构:可制造传统工艺难以实现的复杂几何形状,如多孔、内凹结构等。

模具设计与准备设计要点:需综合考虑结构强度、散热通道、排气系统及脱模角度,常用耐高温模具钢(如H13)制作。调试与保养:模具制造完成后需严格调试,定期维护以确保生产效率和寿命。

铝合金熔炼原料配比与装料顺序:按合金成分要求配料,装料时先加小块废料,再加入铝锭和大块料,最后添加易氧化的中间合金。温度控制与除气:熔炼温度通常为700-750℃,通过覆盖熔剂防止氧化,并加入锌锭或铜板调整成分。

压铸成型设备选择:分为热室机(小批量、高精度)和冷室机(大批量、低成本)。热室机适合熔点较低的合金,而冷室机可实现复杂结构件的稳定成型。参数控制:注射压力可达900-1200bar,充填时间极短,随后保压至完全凝固。

后处理去除浇口与毛刺:通过机械加工或打磨清除多余部分。热处理:如T6处理提升力学性能。表面处理:阳极氧化、喷漆、电镀等,增强耐腐蚀性和装饰性。

汽车行业:用于生产发动机零部件、车身结构件、新能源汽车电池壳体等,轻量化需求推动其广泛应用。

电子通讯:手机外壳、散热器、5G基站结构件等,受益于其高精度和散热性能。

家电与日用品:精密部件如齿轮、支架等,满足高强度和美观需求。

航空航天:轻量化结构件和高强度连接件,符合严苛的安全性能要求。

市场规模:中国铝合金精密压铸件行业近年来持续增长,广泛应用于多个领域。

区域集群:长三角、珠三角及环渤海地区是主要生产基地,拥有完善的供应链和产业集群优势。

技术创新方向:向高端化方向发展,推动新能源汽车结构件等领域的发展。

气孔与气泡:通过真空压铸技术减少气体卷入,优化模具排气系统。

拉伤与粘模:调整模具表面处理工艺,使用合适的脱模剂。

尺寸偏差:加强模具精度控制,优化压铸参数。

总的来说,精密铝压铸凭借其高效、高精度的特点,成为现代制造业中不可或缺的核心工艺。随着新能源汽车、通信及其他新兴行业的发展,其市场需求将持续扩大,技术也将不断革新。