2025-09-25 16:09:17

压铸是一种通过高压将熔融金属高速注入精密模具并快速凝固的铸造工艺,以“高压”和“高速”为核心特征。以下是对压铸工艺详细介绍:

基本原理:利用压铸机产生的高压将熔融金属强制压入钢制模具型腔,并在压力作用下迅速凝固成型。这一过程结合了流体力学与材料科学的精确控制,使金属液在极短时间内完成充填、保压和固化。

核心特点高压与高速:典型压力范围为20-200MPa,金属液流速达10-50m/s,确保复杂薄壁结构的完整成型。

高效量产:单一模具可重复生产大量统一规格的铸件,单位成本较低。

高精度表现:铸件表面粗糙度Ra3.2-0.8,尺寸精度高,减少后续加工需求。

材料适应性强:适用于铝合金、锌合金、镁合金等多种有色金属及其合金。

模具设计与预热根据零件形状设计模具结构,重点考虑冷却通道、排气系统及脱模角度。生产前需预热模具以去除水分和应力,延长模具寿命并提升铸件质量。

金属熔炼与定量浇注按配比熔化金属原料,采用精炼处理去除杂质和气体。通过自动浇注系统精确控制金属液量,确保一致性。

高压注射与成型控制熔融金属以高速高压注入模具型腔,需实时监控压力参数以防止缺陷25。保压阶段维持压力直至金属完全凝固,保障组织致密性。

冷却与脱模通过水冷或油冷系统加速模具降温,缩短周期时间。开模后由顶出机构取出铸件,并进行浇口和披锋的切割处理。

后处理包括去毛刺、热处理、表面处理等工序。常见表面处理有钝化、喷漆、电镀等,以提高耐腐蚀性和装饰性。

压铸机类型热室压铸机:压射机构浸于熔融金属中,适用于锌、镁等低熔点合金,生产效率高但易腐蚀。冷室压铸机:金属液在外部熔炉熔化后手动或自动舀入压射室,适用于铝、铜等高熔点合金,腐蚀性较低。立式压铸机:可加工多种金属,适合特殊结构件的生产。

模具要求采用热作模具钢(如H13、SKD61),具备高硬度、耐磨性和耐腐蚀性。模具结构包含型腔、浇口、排气孔等,设计时需考虑金属流动性和冷却效率。

铝合金:轻质、强度高、耐腐蚀,适用于汽车、航空航天等领域,可承受较高工作温度。

锌合金:流动性好,适合薄壁复杂件,但需表面处理以防腐蚀。

镁合金:轻量化优势显著,抗震性强,适用于新能源汽车和电子设备。

铜合金:硬度高,耐磨性能好,用于电器部件。

优势可制造复杂薄壁零件,材料利用率高。生产效率高,适合大批量生产。铸件尺寸精度高,表面质量好。

局限性模具成本高,不适用于小批量生产。高速充填易产生气孔,热处理难度大。内凹结构复杂的铸件难以成型。

汽车工业:发动机支架、变速器壳体、车身结构件等。

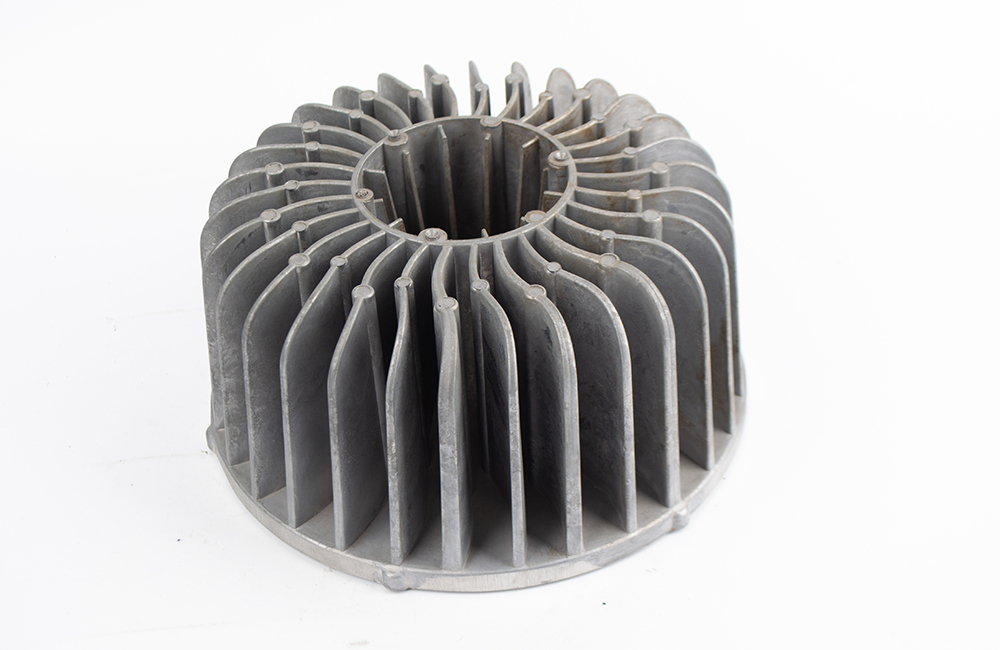

电子通讯:手机中框、平板电脑外壳、散热器等。

航空航天:轻量化结构件、高强度支架。

医疗器械:精密仪器部件、手术器械。

总的来说,压铸工艺通过高压高速的特性实现了高效、精密的金属成型,尽管存在一定局限性,但其在现代化工业生产中仍占据重要地位。随着技术的发展,压铸工艺将持续优化升级,满足各领域日益增长的需求。