2025-10-08 15:51:56

CNC车床连续加工是指通过计算机数值控制的自动化车床,在无需人工干预的情况下持续完成多个相同或不同工件的生产流程。以下是其核心要点及关键要素:

定义:CNC车床基于预设的G代码程序,自动控制刀具路径、转速和切削参数,实现高效、高精度的重复性加工。

核心优势高效率:可连续加工多个工件,减少装夹时间和停机等待,提升产能。高一致性:程序化控制消除人为误差,确保批次产品的尺寸精度和表面质量稳定。

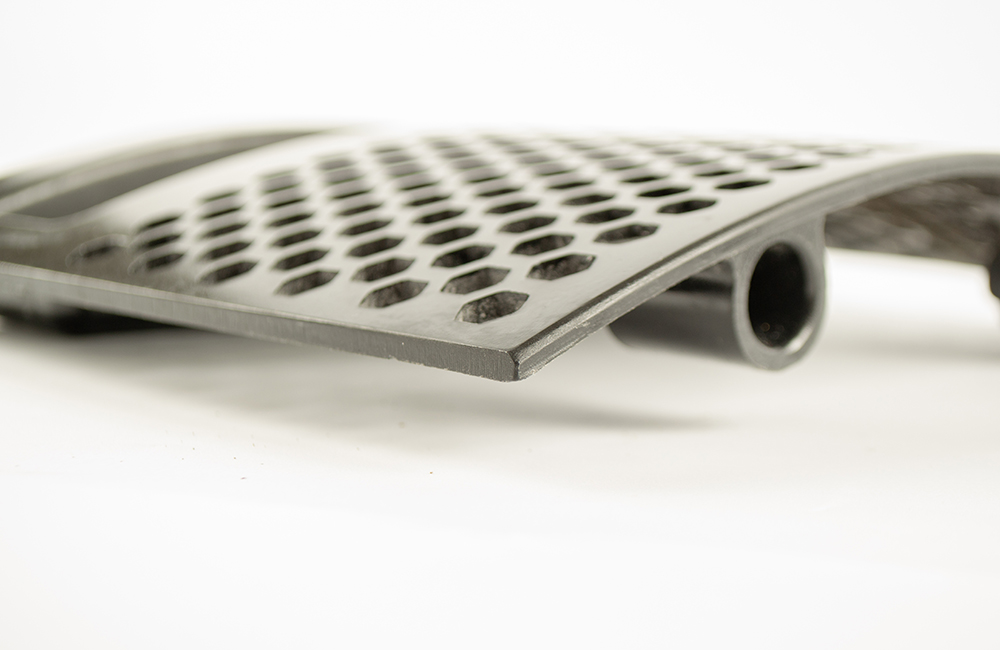

复杂加工能力:支持多工序集中处理(如车外圆、钻孔、攻丝等),甚至集成铣削功能,满足复杂零件的一次成型需求。

设备选型与配置机床类型:根据工件复杂度选择数控转塔车床、排刀式数控车床或车铣复合车床等。刀架系统:配备多独立刀架以减少换刀时间,部分机型支持伺服动力铣刀联动,扩展加工范围。自动化功能:需具备自动送料装置、机械手或托盘交换系统,实现长时间无人值守运行。

程序设计与优化G代码编程:将CAD设计的三维模型转化为机床可执行的程序,精确控制刀具运动轨迹和切削参数。参数校准:包括主轴转速、进给速度、切削深度等,需根据材料特性(如不锈钢、铝)动态调整以平衡效率与刀具寿命。

工艺控制稳定性保障:采用高刚性铸铁机身和伺服电机驱动系统,减少振动对加工精度的影响。实时监控:通过智能控制系统监测主轴负载、温度变化等数据,及时预警异常状态。

刀具与耗材管理刀具匹配:不同材料(如304不锈钢、碳钢)需选用专用刀具,动态铣技术可提升开粗效率。磨损补偿:定期检查刀具磨损情况,必要时启用自动换刀功能维持加工精度。

汽车制造:发动机零部件、传动轴等批量精密零件的生产。

电子电器:连接器、接插件等小型高精度组件的快速加工。

医疗设备:人工关节、种植体等需严格表面质量的医疗器械。

航空航天:复杂结构件的多面加工,结合五轴联动技术缩短周期。

总的来说,CNC车床连续加工通过自动化程序控制、多工序集成和智能化监控,实现了高效、稳定的现代化生产。企业在选择时需综合考虑设备性能、编程能力和后期维护成本,以最大化投资回报。