2025-10-14 16:20:23

热压铸成型是一种基于石蜡热熔冷固特性的特种陶瓷生产工艺,其核心原理是通过物理状态变化实现无塑性粉料的成型。以下是对其工艺原理的具体阐述:

石蜡的媒介作用:利用石蜡受热熔化(流动性)和遇冷凝固(定型性)的特性,将不具备可塑性的瘠性陶瓷粉料转化为可流动的浆料。

混合物制备:将陶瓷粉料与熔化的石蜡及添加剂(如油酸、蜂蜡等)均匀混合,形成具有良好流动性的含蜡浆料。

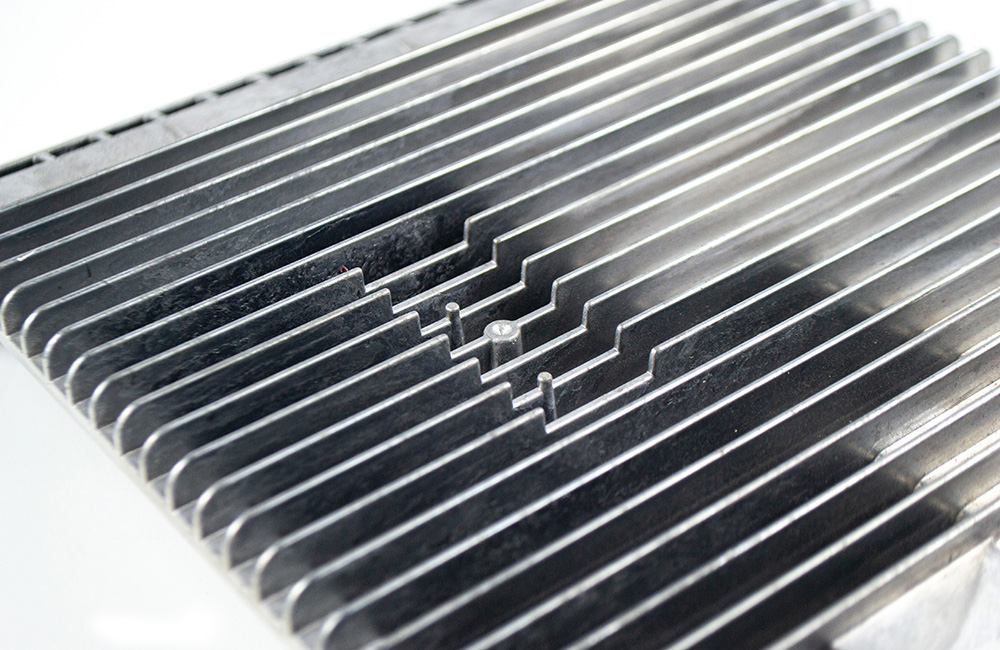

压力注入成型:在控制的温度条件下,通过压缩空气将浆料高速压入金属模具型腔,确保复杂结构被完整填充。

冷却定型与脱模:浆料在模具内冷却至石蜡凝固,形成与模具形状一致的坯体,随后脱模并进行表面修整。

温度控制机制浆料温度调控:通常维持在特定区间内,此条件下石蜡保持液态且黏度适宜,既能保证浆料流动性,又能促进颗粒紧密排列以减少缩孔。恒温环境保障:采用油浴桶包裹浆桶并配备节点温度计与继电器,实现浆料温度的精准控制。

压力传递系统气动压制技术:通过压气式热压注机利用压缩空气产生高压,将浆料强制压入模具,确保精细结构的复制精度。保压固化过程:压力需持续至浆料完全充模并初步凝固,以消除内部空隙并提升坯体致密度。

脱蜡与强化处理物理吸附脱蜡:将坯体埋入氧化铝吸附粉中加热,利用吸附材料的毛细作用逐步吸收并蒸发石蜡。缺陷控制要点:需平衡升温速率、吸附粉性能及坯体几何特征,避免因石蜡液化速度过快导致的“流蜡”缺陷。

高精度成型能力:得益于液态浆料的高流动性与压力驱动的结合,可制造任意复杂外形的大型薄壁器件,且尺寸精度高、表面光洁。

坯体性能优化:浆料在压力作用下实现颗粒致密排列,使坯体结构均匀、机械强度优异。

材料适应性广泛:既可使用陶瓷厂废料(破碎瓷器)再生利用,也可采用预烧矿物原料配制,降低生产成本。

总的来说,热压铸成型的本质是通过石蜡的相变特性赋予惰性粉料临时可塑性,结合精密温控与压力传递技术实现复杂构件的近净成形。该工艺通过温度、压力、时间三者的协同控制,解决了传统陶瓷成型中难以兼顾复杂度与精度的难题。