2025-10-15 15:51:13

本项目需定制一款兼具功能性与美观性的钣金外壳,核心目标包括:

结构可靠性:承受运输冲击、堆叠负载及长期振动环境;

热管理效能:根据内部发热元件布局优化自然对流或强制风冷方案;

装配适配性:精准匹配PCB板、显示屏、按键等组件的安装孔位与定位;

外观设计要求:实现圆弧过渡、丝印标识、哑光/亮面效果等造型细节;

防护等级:按需达到IP54及以上防尘防水标准。

折弯半径控制:最小折弯半径需≥材料厚度×系数(钢取1.5倍,铝取2倍),锐角处增加工艺R角以避免开裂;

冲孔排布原则:避免密集孔群导致板材变形,直径≤3mm的微孔优先采用激光切割;

公差分配策略:平面度误差控制在0.2mm/m²以内,孔位偏差±0.1mm,接缝间隙均匀性≤0.15mm;

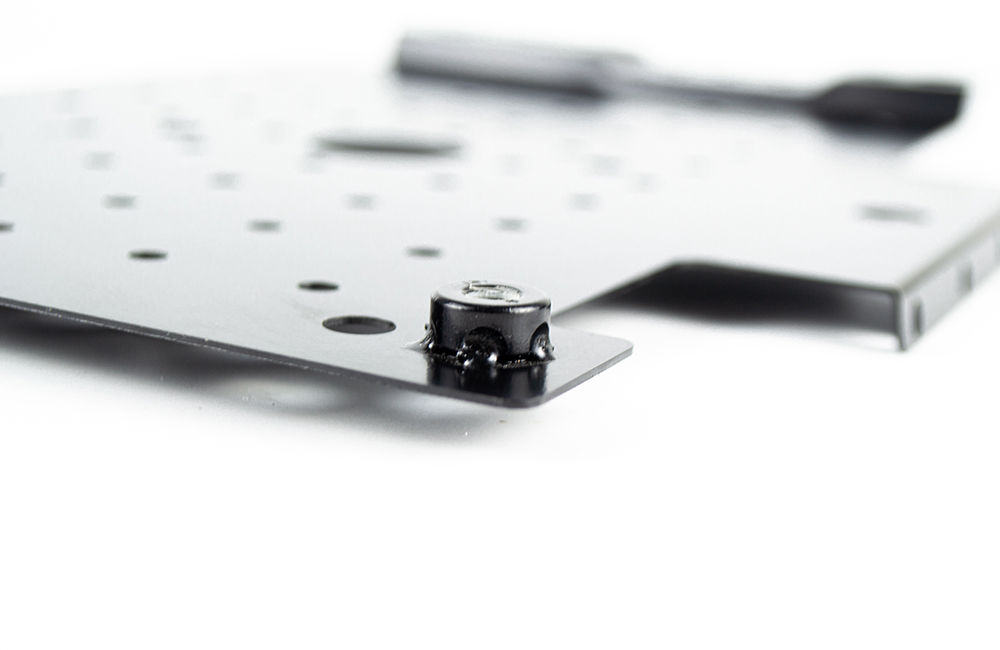

焊接防变形措施:采用间断焊或点焊替代连续焊,厚板(t>2mm)预置反变形工装。

分层架构设计:主体框架与前/后面板、顶盖/底板采用分体式设计,便于维修更换;

标准化接口规范:沿用IT设备常见的19英寸安装孔距,适配通用导轨;

隐藏式紧固件应用:自攻螺丝+橡胶塞遮盖,或选用隐形铰链提升外观整洁度;

线缆管理系统:预留边缘走线槽+扎带固定柱,标注编号对应内部线路。

结构力学分析:通过ANSYS模拟200kg静态载荷下的形变,关键受力点加厚至3mm;

热仿真优化:FloTHERM软件测算自然对流/强制风冷场景下的温度分布,优化进/出风口面积比;

模态分析实施:避开设备工作频率(如风扇250Hz),防止共振噪声。

主流方案:SPCC冷轧钢板(厚度1.5-2.0mm),性价比高且易焊接;

轻量化场景:铝合金5052-H32(厚度2-3mm),适合便携式设备;

腐蚀环境适用:304不锈钢(厚度1.8-2.5mm),配合钝化处理延长寿命;

特殊需求选项:铜合金(导电屏蔽)或钛合金(高强度耐腐蚀)。

功能性涂层:静电粉末喷涂(户外用阿克苏诺贝尔超耐候粉末,膜厚60-80μm);

装饰性效果:阳极氧化(铝件生成陶瓷质感层)、拉丝纹路+UV固化罩光油;

导电处理方案:镀锌层(盐雾测试>48小时)或镀锡用于接地导通;

环保合规要求:RoHS认证涂料,禁用含铅、六价铬等有害物质。

图纸转化阶段:将三维模型转换为二维展开图,标注折弯线、孔位及工艺缺口;

数控下料环节:激光切割(断面粗糙度Ra≤12.5μm)或精密剪板机,去除毛刺;

数控折弯工序:基于V型槽定位,折弯角度补偿值根据材料厚度动态调整;

钳工修整步骤:手工校平局部变形,打磨锋利边角至R0.5mm圆弧;

焊接组装过程:氩弧焊/电阻点焊,焊缝高度≤1mm,焊后进行整平和抛光;

表面处理流程:前处理(除油→磷化→烘干)→静电喷涂→高温固化;

丝印标识操作:采用耐磨油墨,经酒精擦拭测试无脱落;

总装测试环节:试装内部组件,检测装配干涉、散热性能及密封性;

包装出货流程:EPE泡沫衬垫+防潮纸箱,附安装说明书及质保卡。

尺寸检测标准:使用CMM三坐标测量机抽检关键尺寸,线性公差±0.1mm;

平面度测试方法:大理石平台+百分表,误差≤0.2mm/m²;

盐雾试验要求:中性盐雾箱测试48小时,无锈蚀且涂层附着力达标;

防水测试规范:IPX5级喷淋测试,各方向喷射10分钟无进水;

硬度测试指标:HRB硬度计检测钢板硬度范围70-90;

绝缘电阻标准:500V兆欧表测试,接地后绝缘电阻≥100MΩ。

材料利用率提升:通过套裁排料软件提升板材利用率至92%以上;

工艺简化措施:非可视面取消二次折弯,改用加强筋替代;

标准化降本策略:沿用现有模具尺寸系列,减少新开模具费用;

本地化采购优势:优先选用宝武钢铁/鞍钢等国内一线品牌,缩短交期。

门板闭合间隙不均:调整铰链安装孔位公差至±0.05mm;

电磁干扰超标:接缝处增加导电衬垫并涂抹导电胶;

表面橘皮纹明显:保持喷枪与工件距离150-200mm;

运输变形风险:增加EPE泡沫缓冲+木箱角码加固;

散热不良问题:扩大进风口并加装防尘滤网;

螺纹滑牙现象:改用不锈钢嵌件或增加预钻孔深度。

成品钣金外壳(含安装支架/脚轮等附件);

材质证明书及ROHS环保报告;

IP防护等级证书(如适用);

三维CAD图纸及STEP格式文件;

使用维护手册(含拆装视频二维码);

首样测试报告(含盐雾/防水/硬度等数据)。

该方案通过严格的设计规范、工艺控制和质量检测,可确保钣金外壳满足工业级应用要求。建议在批量生产前制作首样进行装机验证,重点关注散热效果和EMC性能。