2025-10-31 15:38:31

钣金交叉折断是指钣金件在两个或多个交叉方向(如垂直交叉的折弯线)受力时,出现的断裂现象,核心诱因是交叉部位应力集中、材料韧性不足或工艺设计缺陷,常见于多折弯结构件(如盒状件、框架类零件),需通过优化结构、材料选择和加工工艺避免。

钣金交叉处(如两个垂直折弯的交点)是应力传递的 “薄弱点”,折弯时材料发生塑性变形,交叉部位的应力值可达其他区域的 2-3 倍,超过材料抗拉强度即会断裂。

例如 U 型盒状件的 “拐角交叉处”(两个 90° 折弯垂直相交),若未做任何优化,折弯后交叉部位易出现裂纹(尤其不锈钢、高强度钢等韧性差的材料);

若交叉处同时存在孔位(如靠近交叉点的螺丝孔),孔边缘会进一步加剧应力集中,断裂风险提升 50% 以上。

不同材料的抗断裂能力差异显著,韧性差的材料在交叉应力作用下更易折断:

不锈钢(如 SUS304):常温下硬度高、延伸率低(约 40%),交叉折弯时若未预热,易在交叉处出现 “脆性断裂”(断裂面平整,无明显塑性变形);

高强度钢(如 Q355):抗拉强度高(≥355MPa),但韧性随强度提升而下降,交叉部位若存在微小划痕(如切割毛刺),会成为断裂 “起始点”;

低碳钢(如 Q235)、铝合金(如 5052):韧性较好(延伸率≥20%),交叉折断风险较低,但厚板(t≥3mm)折弯时仍需控制应力。

交叉处无过渡结构:折弯线直接交叉(无圆角、切口),材料变形时无缓冲空间,应力集中无法释放;

折弯顺序错误:先折靠近交叉点的边,再折另一条边,导致交叉部位被反复挤压,累计应力超过极限;

加工质量差:交叉处切割边缘有毛刺(高度>0.1mm)、折弯模具刃口磨损(导致材料过度挤压),或板材存在轧制缺陷(如夹层、杂质),均会降低交叉部位强度。

增加交叉处圆角过渡:在交叉部位设计 R≥t 的圆角(t 为板厚),分散应力集中。例如 t=2mm 的钣金件,交叉处圆角设为 R2-R3mm,可使应力值降低 30%-40%;若为盒状件,可将拐角交叉处设计成 “圆弧角”(而非直角交叉),同时确保折弯模具匹配圆角尺寸,避免折弯时开裂。

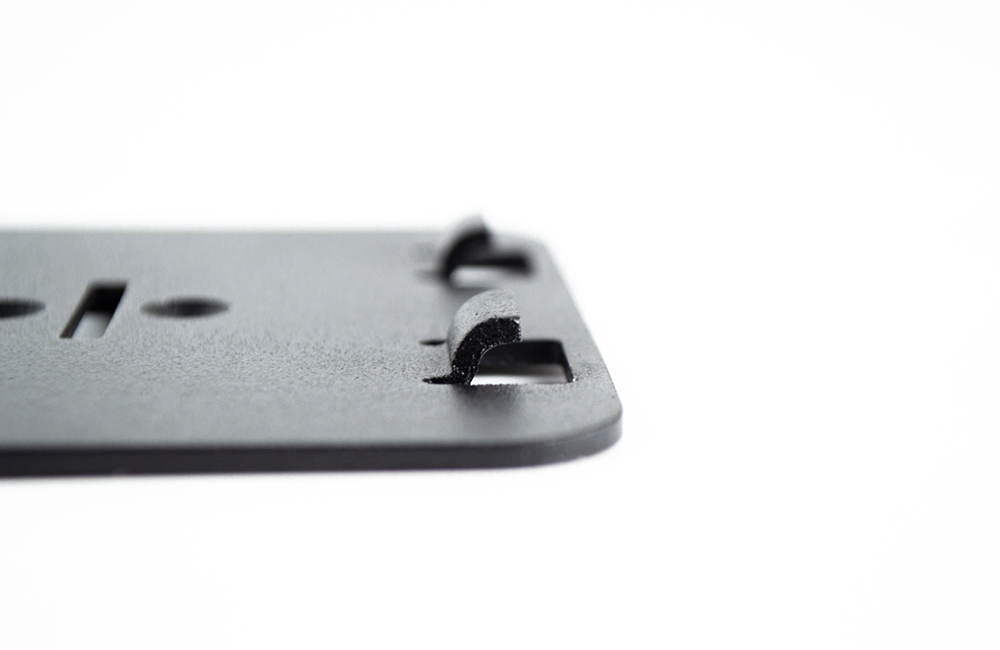

开设应力释放切口:在交叉点附近(距离交叉线 1-2t 处)开设 “U 型切口” 或 “矩形切口”,让应力通过切口逸散。

U 型切口:开口宽度 = 2t,深度 = t(如 t=2mm 时,切口宽 4mm、深 2mm),适合需保留大部分结构强度的场景;

矩形切口:开口宽度 = t,深度 = 1.5t(如 t=2mm 时,切口宽 2mm、深 3mm),适合对强度要求较低的装饰性零件,应力释放效果更优。

避免交叉处开孔:孔位需远离交叉线,距离≥3t(如 t=2mm 时,孔中心距交叉线≥6mm),若必须开孔,需在孔与交叉线之间加 “加强筋”(宽度 = t,高度 = 0.5t),增强局部强度。

选择高韧性材料:优先选用低碳钢(Q235)、铝合金(5052 H32)等韧性较好的材料,若需用不锈钢、高强度钢,需选择退火态材料(如 SUS304 退火态,延伸率提升至 45%),避免使用冷轧硬化态材料(韧性低)。

优化折弯工艺参数:

预热处理:对不锈钢、高强度钢厚板(t≥3mm),折弯前在交叉部位局部预热(温度 100-150℃),提升材料塑性,降低折弯应力;

调整折弯顺序:采用 “先折长边、后折短边” 或 “远离交叉点先折” 的原则,避免交叉部位反复受力。例如 U 型盒状件,先折长度较长的侧边,再折较短的底边,减少交叉处挤压次数;

选择适配模具:用 “圆弧刃口折弯模” 替代常规直角模,模具刃口圆角与零件交叉处圆角一致(如 R2mm 零件用 R2mm 刃口模具),避免材料被过度挤压。

保证切割边缘质量:用激光切割或精密冲裁加工交叉部位,确保边缘无毛刺(毛刺高度≤0.05mm),切割后用 800 目砂纸轻磨边缘,去除氧化层和微小划痕;

检测材料质量:批量加工前抽检板材,通过拉伸试验验证材料延伸率(需符合设计要求,如 Q235 延伸率≥26%),避免使用有轧制缺陷的板材;

折弯后应力消除:对重要结构件(如承重框架),折弯后进行整体退火处理(如低碳钢 600-650℃保温 1 小时,缓慢冷却),消除交叉部位的残余应力,降低后期使用时断裂风险。

忽略圆角与模具匹配:设计了交叉处圆角,但折弯模具仍用直角模,导致圆角无法成型,反而因模具挤压产生裂纹,需确保模具圆角与设计一致。

切口尺寸过小:应力释放切口尺寸小于推荐值(如 t=2mm 时,切口宽仅 1mm),无法有效释放应力,需严格按 “宽度≥t、深度≥t” 设计。

厚板薄做:对 t≥4mm 的厚板,仍按薄板工艺设计(无预热、无圆角),导致交叉处应力远超材料承受极限,需针对性增加优化措施(如更大圆角、更高预热温度)。

未做试折验证:批量生产前未试折,直接加工后发现交叉处断裂,需先用废料试折 1-2 件,检测交叉部位是否开裂,调整参数后再批量生产。