2025-11-13 15:30:39

钣金浸塑(又称 “涂塑”“浸胶”)是将钣金件浸入熔融的塑料粉末或液体涂料中,通过吸附、固化形成均匀涂层的表面处理工艺,核心作用是 “防锈防腐 + 防滑耐磨 + 外观美化”,适配户外、潮湿或高频接触场景,以下是聚焦实操的完整方案:

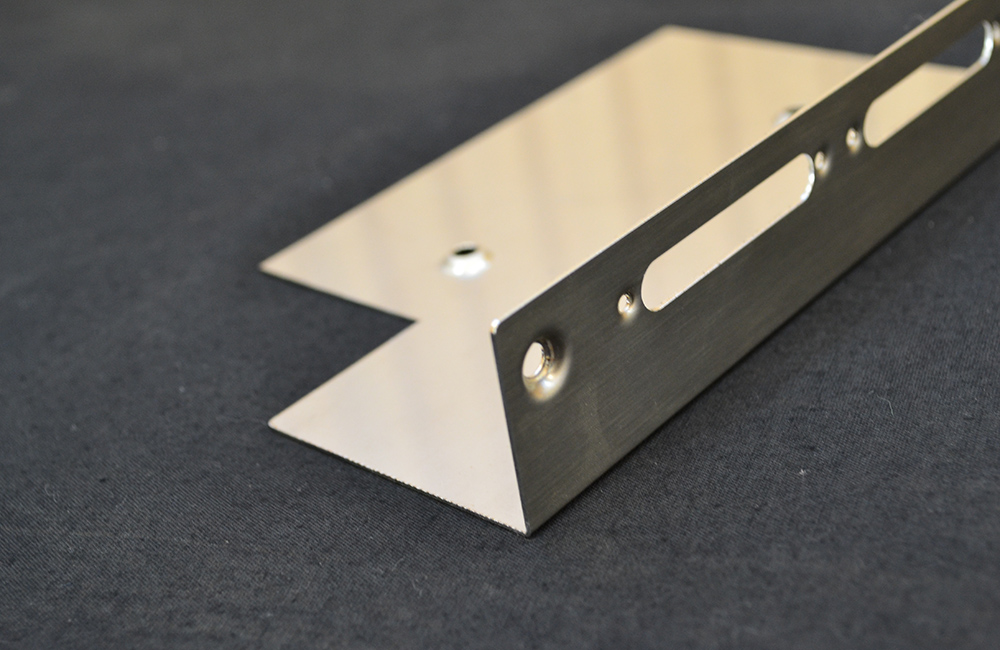

涂层厚度均匀(0.2~1.5mm),无针孔、流挂,贴合钣金表面,边角、凹槽等复杂结构也能全覆盖;

附着力强(剥离强度≥3N/mm),耐候性好(-40℃~80℃使用稳定),抗冲击、防滑效果优于喷漆、电镀;

颜色丰富(黑、灰、红、黄等),可做哑光、亮光或纹理效果(如麻面、防滑纹),无需后续上色。

户外设备:配电箱外壳、交通护栏、健身器材(如单杠、哑铃架)、户外工具手柄;

潮湿环境:水处理设备配件、船舶钣金件、浴室五金支架;

高频接触:医疗器械支架、家具五金、工业设备操作手柄(防滑需求);

防锈需求:普通碳钢钣金件(替代镀锌 + 喷漆,降低成本)。

热浸塑(粉末浸塑)- 主流选择:

原理:将预热后的钣金件浸入流化床(塑料粉末悬浮状态),粉末吸附在表面后,经高温固化(180~220℃)形成涂层;

优势:涂层厚度可控(0.3~1.5mm),附着力强、耐磨耐候,适合批量生产,成本适中;

适配场景:大部分钣金件(厚度≥1mm),尤其户外、承重场景。

冷浸塑(液体浸塑)- 小众补充:

原理:钣金件无需预热,直接浸入液态涂料(如 PVC 糊),取出后自然流平,经低温固化(60~80℃)成型;

优势:涂层柔软(邵氏硬度 A60~80),防滑效果极佳,适合柔性防护场景;

适配场景:手柄、握把、小型精密钣金件(厚度≤1mm),避免高温变形。

优先选 PVC 粉末(聚氯乙烯):性价比高,耐候、耐磨、防腐性均衡,适配 80% 以上场景(户外、潮湿环境首选);

特殊需求选 PE 粉末(聚乙烯):韧性好、耐低温(-60℃不脆裂),适合严寒地区户外设备;

高端需求选 PU 粉末(聚氨酯):附着力更强、耐老化,适合高频接触、高耐磨场景(如医疗器械、精密设备)。

脱脂除油:将钣金件放入碱性脱脂槽(温度 50~60℃)浸泡 10~15 分钟,去除表面油污、灰尘,清水冲洗干净;

除锈处理:

冷轧板 / 低碳钢:喷砂或酸洗(盐酸浓度 15~20%,温度 20~30℃,浸泡 5~8 分钟),去除氧化皮和铁锈;

不锈钢 / 铝板:仅需脱脂(无需除锈),避免酸洗损伤基材;

烘干预热:脱脂除锈后,放入烘箱烘干(120~150℃,30 分钟),再预热至 280~320℃(温度需高于粉末熔点 50~80℃,确保粉末吸附固化)。

浸塑操作:将预热后的钣金件快速浸入流化床(粉末粒径 80~120 目),浸泡时间 5~10 秒(根据涂层厚度调整,厚涂层可重复浸塑),确保表面均匀吸附粉末;

流平固化:取出后自然流平 1~2 分钟(消除表面颗粒),放入固化炉(180~220℃,15~25 分钟),让粉末熔融、交联固化;

冷却出炉:固化后自然冷却至室温(或风冷,避免快速冷却导致涂层开裂),完成浸塑。

后处理:用刀具清理多余涂层(如挂具接触点、孔位边缘),确保钣金件装配尺寸达标;

质量检测:

外观:涂层均匀无气泡、针孔、流挂,颜色一致(无色差);

附着力:用刀片划十字格(间距 1mm),胶带粘贴后撕拉,涂层无脱落(划格法 1 级标准);

厚度:用涂层测厚仪检测,厚度偏差≤±0.1mm;

性能:耐冲击测试(1kg 重锤从 50cm 高度落下,涂层无开裂)、耐盐雾测试(中性盐雾 48 小时无锈蚀)。

预热温度:低碳钢 280~320℃,不锈钢 300~340℃,铝板 260~290℃(温度过低粉末吸附不足,过高易导致涂层碳化);

浸塑时间:首次浸塑 5~8 秒(涂层厚度 0.3~0.5mm),二次浸塑可延长至 10~15 秒(厚度 0.8~1.2mm);

固化温度与时间:PVC 粉末 180~200℃/20 分钟,PE 粉末 200~220℃/25 分钟(温度不足固化不彻底,涂层易脱落;时间过长涂层变脆);

粉末状态:流化床粉末需保持干燥(含水率≤0.5%),定期筛选(去除结块粉末),确保吸附均匀。

涂层脱落 / 附着力差:脱脂除锈不彻底 / 预热温度不足→ 延长脱脂除锈时间,提升预热温度(如低碳钢提升至 300℃),确保基材无油污、铁锈;

涂层有气泡 / 针孔:基材含水 / 粉末受潮→ 烘干时延长时间(40 分钟),粉末使用前烘干(80℃,2 小时);

涂层开裂 / 变脆:固化温度过高 / 冷却过快→ 降低固化温度 5~10℃,缩短固化时间;冷却时自然冷却(避免风冷 / 水冷);

涂层厚度不均:浸塑时间不一致 / 工件温度不均→ 统一浸塑时间,确保工件整体预热均匀(烘箱内均匀摆放);

孔位堵塞:孔位未防护→ 浸塑前用耐高温塞子堵住装配孔(如螺丝孔、定位孔),浸塑后取出。

钣金结构设计:避免封闭型腔(浸塑时空气无法排出,导致涂层气泡),孔位直径≥3mm(方便气体排出和涂层附着);

挂具设计:挂具接触点尽量小(如采用细铁丝挂具),减少涂层残留清理工作量;

基材限制:薄料(T≤0.8mm)需控制预热温度(降低 20~30℃),避免高温变形;

批量控制:批量生产时,每批次首件全检,每生产 50 件抽检 1 件,确保涂层质量一致性。