2025-11-13 15:25:40

钣金回弹是折弯 / 成型过程中,材料因弹性恢复产生的形状偏移(常见折弯角度回弹 0.5°~5°),核心是 “预判回弹量 + 工艺补偿”,需通过材料选型、模具设计、加工参数优化,将回弹控制在公差允许范围内,以下是聚焦实操的完整解决方案:

材料特性:硬度越高、屈服强度越大,回弹越明显(如不锈钢>低碳钢>铝板);冷作硬化材料(如未退火的不锈钢)比退火态材料回弹大 30%~50%。

折弯参数:折弯角度越小、板厚越薄、折弯半径越小,回弹越显著(如 1mm 不锈钢折弯 90° 比折弯 120° 回弹大 1~2°)。

工艺方式:一次性折弯比分步折弯回弹大;模具间隙过大(>0.15T)会加剧回弹,间隙过小则易导致材料拉伤。

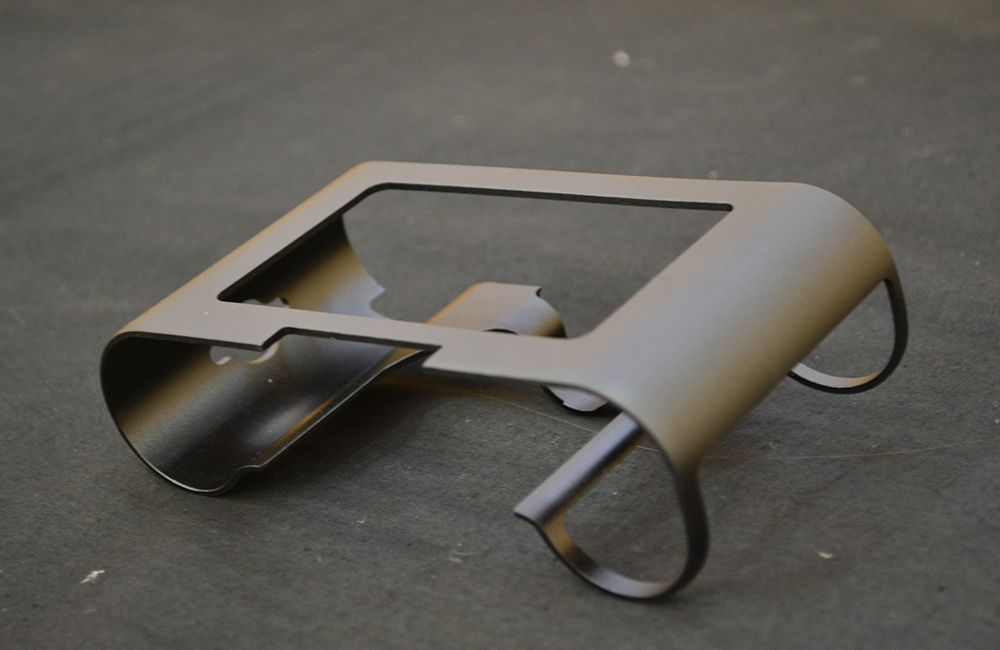

结构设计:复杂多折弯件因应力叠加,回弹更难控制;无圆角的尖锐结构比 R1~2mm 圆角结构回弹大。

优先选用塑性好、屈服强度低的材料(如 SPCC 低碳钢、5052 铝板),避免直接使用冷作硬化不锈钢(需预先退火处理)。

折弯处设计 R1~2mm 圆角(板厚 T≤1mm 取 R1,T>1mm 取 R2),减少应力集中,降低回弹幅度。

复杂件采用分步折弯结构,避免多角同时成型导致的应力叠加;必要时添加加强筋(宽度 5~8mm),通过结构约束限制回弹。

角度补偿:根据材料和板厚预设补偿角度,直接设计在模具上(如低碳钢 T=1mm 折弯 90°,模具角度设为 88.5°;不锈钢 T=1mm 设为 87°)。

间隙适配:模具间隙控制在 0.05~0.1T(软料取上限,硬料取下限),确保材料折弯时受力均匀,减少弹性恢复空间。

模具结构:折弯上模做圆弧过渡(R=0.5~1mm),下模 V 槽宽度 = 4~6 倍板厚(避免槽宽不当导致回弹波动)。

分步折弯:将目标角度拆分多次折弯(如 90° 折弯先折 45°,再折 80°,最后整形至 90°),每次折弯后释放应力,减少总回弹量。

增加保压时间:折弯到位后保压 3~5 秒(普通折弯保压 2 秒),让材料应力充分释放,尤其适用于厚板(T≥2mm)和硬材料。

调整折弯速度:降速至 3~5mm/s(常规速度 8~10mm/s),避免快速成型导致的应力积聚,提升角度稳定性。

预压应力:折弯前对板料折弯区域进行轻微预压(压力 = 材料屈服强度 × 投影面积 ×0.3),提前消耗部分弹性变形空间。

加热折弯:不锈钢、高强度钢等硬材料,可将折弯区域加热至 200~300℃(避免超过材料退火温度),降低材料屈服强度,减少回弹(仅适用于对表面质量要求不高的场景)。

整形工序:折弯后增加一道整形工序,用平面模具轻压折弯处(压力 = 折弯压力 ×1.2),修正回弹偏差。

低碳钢(SPCC):T=0.5~1mm,90° 折弯补偿 0.5°~1°;T=1~2mm,补偿 1°~1.5°。

铝板(5052):回弹量约为低碳钢的 1/2,T=1mm,90° 折弯补偿 0.3°~0.8°。

不锈钢(304 退火态):T=0.5~1mm,补偿 2°~3°;T=1~2mm,补偿 3°~4°;未退火不锈钢需在此基础上增加 1°~2°。

手工修正:小批量零件用木锤或橡胶锤轻敲折弯处(重点敲击回弹侧),逐步修正角度,避免用力过猛导致材料变形。

模具调整:批量生产时,根据首件回弹量实时调整模具角度(如首件实测回弹 2°,则将模具角度再减小 2°)。

激光切割补偿:展开料尺寸按回弹量反向修正(如折弯后实际角度比目标小 2°,可将展开料对应的折弯边长度缩短 0.1~0.2mm)。

回弹量不稳定(批次间差异大):材料批次不同、模具间隙磨损→ 每批次材料先试折 3~5 件,重新确定补偿角度;定期校准模具间隙(磨损>0.05mm 时修复)。

复杂件局部回弹超标:应力叠加导致→ 优化折弯顺序(先折内边后折外边,对称折弯),局部增加加强筋或预压工序。

折弯后角度偏大(回弹过度):补偿角度不足、保压时间短→ 增加模具补偿角度 0.5°~1°,延长保压时间至 5 秒,降低折弯速度。

表面拉伤伴随回弹:模具间隙过小、无润滑→ 调整模具间隙至 0.08~0.1T,折弯时涂抹冲压油(硬材料必用)。

批量生产前必须试折首件,实测回弹量后调整模具或工艺参数,避免批量报废。

薄料(T≤0.8mm)回弹对参数变化敏感,需严格控制模具间隙和折弯速度,优先采用分步折弯。

材料存放时避免挤压变形,加工前去除表面油污和毛刺,防止影响折弯受力均匀性。

记录不同材料、板厚、角度的回弹数据,建立企业专属回弹补偿数据库,后续加工直接调用,提升效率。