2025-11-17 15:39:23

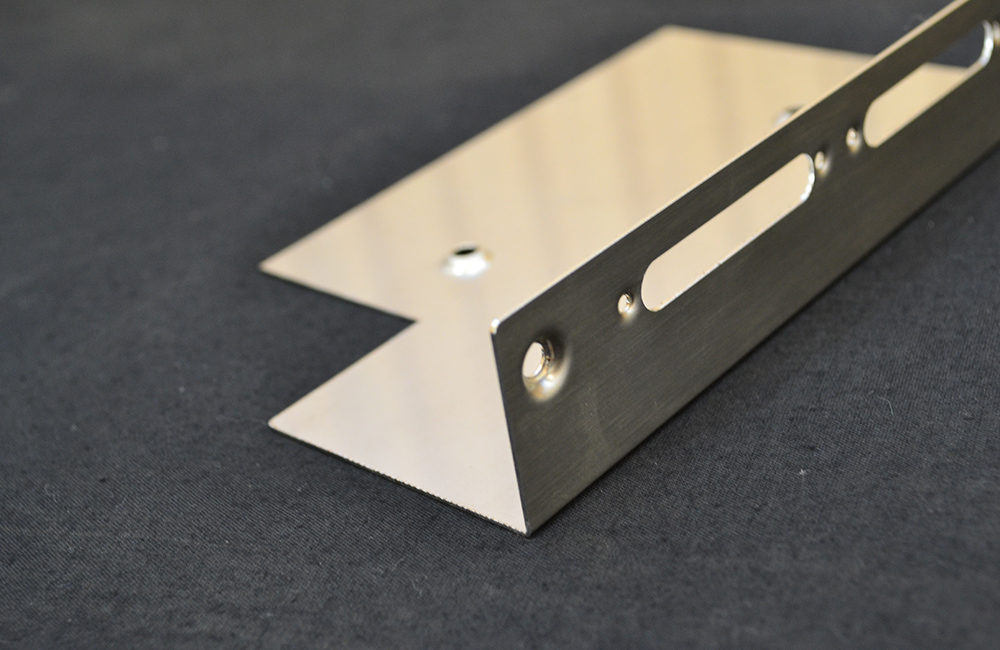

钣金止口是钣金件边缘经折弯 / 冲压形成的台阶状搭接结构(常见 L 形、U 形),核心作用是 “精准定位 + 密封防松 + 增强拼接强度”,适配箱体、外壳、门板等部件的拼接的场景,能避免拼接错位和缝隙,以下是聚焦实操的完整工艺方案:

止口高度(h):常规 h=2~5 倍板厚(T),T=0.8~1mm 时 h=3~4mm,T=1~2mm 时 h=4~6mm;高度过小无法定位,过大易变形。

搭接间隙:止口搭接面间隙≤0.1mm(保证贴合),配合件止口宽度比基体止口宽 0.2~0.3mm(预留装配余量)。

圆角与过渡:止口折弯处做 R1~1.5mm 圆角(避免应力集中),搭接边缘做 R0.5mm 小圆角(防止刮伤密封件)。

安全距离:止口边缘与钣金其他结构(如孔位、加强筋)的距离≥2T + h,避免加工干涉。

材料优选:低碳钢(SPCC)、冷轧板(DC01)塑性好,适合止口成型;不锈钢需选退火态,冷作硬化材料需预先退火。

结构类型:

外止口(凸边止口):适合箱体外壳拼接,定位直观,装配便捷;

内止口(凹边止口):拼接后表面平整,适合外观要求高的场景(如设备面板)。

适用场景:L 形简单止口、批量>100 件、板厚 T≤2mm。

核心流程:

下料:激光切割或冲压加工钣金展开料,预留止口折弯余量(余量 = 止口高度 + 板厚)。

预处理:去除边缘毛刺(毛刺≤0.03mm),硬材料预先退火。

折弯成型:数控折弯机搭配直角模具,分两步折弯:先折基础边(角度 90°),再折止口台阶(角度 90°),折弯压力按 “材料屈服强度 × 止口投影面积 ×1.2” 计算(如 1mm SPCC 止口压力约 8~12 吨),保压 3 秒释放应力。

整形:用平面模具轻压止口搭接面,修正回弹(回弹量≤0.2°),确保贴合紧密。

适用场景:U 形止口、带加强筋止口、批量>500 件、板厚 T≤1.5mm。

核心流程:

模具设计:采用级进模(含下料、折弯、整形模块),模具间隙 0.05~0.1T,止口成型凸模带圆角过渡。

冲压加工:冲床连续作业,一次完成止口成型,避免多次定位误差。

脱模:模具配备卸料板,确保止口成型后平稳脱模,无变形、刮伤。

适用场景:批量<10 件、简单 L 形止口、无设备环境。

核心工具:台虎钳、手锤(橡胶锤 / 木锤)、直角尺、折弯夹具。

操作步骤:

定位夹紧:用台虎钳夹住钣金,露出止口加工区域,夹口垫软布(防止夹伤)。

分步折弯:先用手锤轻敲折出基础边,用直角尺校准角度,再折止口台阶,每步折弯后检查垂直度。

修正:用砂纸打磨止口边缘,确保光滑无毛刺,用塞尺检测搭接间隙(≤0.1mm)。

止口拼接错位:折弯定位不准 / 回弹偏差→ 优化定位工装(加定位销),预设回弹补偿角度(如不锈钢补偿 0.5°),批量生产前试折首件校准。

止口开裂:圆角过小 / 材料塑性差→ 止口折弯处加 R1~1.5mm 圆角,更换塑性好的材料(如 SPCC 替代不锈钢),硬材料预先退火。

搭接间隙过大 / 密封差:止口尺寸偏差 / 折弯角度不准→ 修正展开料尺寸,调整折弯角度(确保 90°±0.2°),配合件止口宽度按基体尺寸微调。

表面拉伤:模具粗糙 / 无润滑→ 模具表面抛光(Ra≤1.6μm),折弯时涂抹冲压油(硬材料必用),避免干摩擦。

止口变形:壁厚过薄 / 无加强筋→ 加厚止口壁厚(与本体一致或增加 0.5mm),长条形止口每隔 50~80mm 加小型加强筋(宽度 3~5mm)。

批量生产前试产首件,全检止口尺寸、搭接间隙、垂直度,合格后再批量加工,每批次抽检 5%~10%。

薄料(T≤0.8mm)止口折弯时,模具表面贴软质衬垫,避免压伤表面;不锈钢止口折弯需加大模具间隙(0.1~0.15T)。

密封需求场景:止口搭接面需预留密封槽(宽度 2~3mm,深度 1~1.5mm),适配橡胶条或密封胶,提升防水防尘效果。

装配适配:止口拼接处可预留定位孔(如 φ3mm),通过铆钉或螺丝二次固定,增强拼接强度,避免长期使用后松动。