2025-11-27 15:09:00

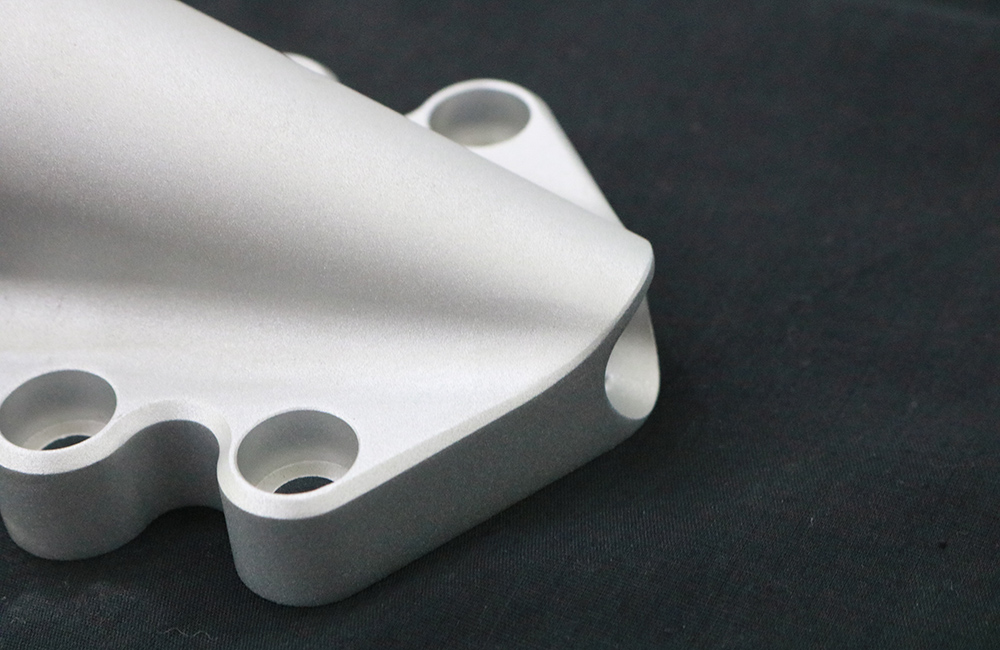

CNC手板加工是通过数控铣床、加工中心等设备,将原材料(金属、塑料、复合材料等)精准加工成产品原型的工艺,核心用于产品设计验证、功能测试、市场展示等场景,流程兼具高精度与灵活性,具体可分为七大核心环节,每个环节都直接影响手板的精度、表面质量与交付周期:

这是加工前的核心准备阶段,需明确手板的核心用途与技术要求。首先与客户确认产品 3D 模型(如 STEP、IGES 格式)、2D 图纸,明确材质选择(如铝合金 6061、ABS 塑料、不锈钢 304 等)、尺寸公差(通常手板公差控制在 ±0.01~±0.05mm,精密件可达 ±0.005mm)、表面处理要求(如打磨、抛光、阳极氧化、喷漆等),以及交付周期与批量需求(单件试制或小批量生产)。随后工程师对模型进行结构分析,判断是否存在深腔、薄壁、复杂曲面等难加工特征,规划加工顺序(粗加工→半精加工→精加工),选择适配设备(3 轴加工中心适配简单结构,5 轴加工中心适配复杂曲面 / 异形件)、刀具类型(硬质合金刀、PCD 刀、高速钢刀等)及工装夹具方案(通用夹具 + 定位块或定制专用夹具)。同时预判加工风险,如薄壁件(厚度≤1mm)易变形,需提前设计工艺支撑;复杂曲面需优化刀具路径避免碰撞,确保加工可行性。

编程是 CNC 手板加工的 “指令核心”,需将 3D 模型转化为机床可识别的 G/M 代码。首先将客户提供的 3D 模型导入 CAD/CAM 软件(如 UG、Mastercam、Fusion 360),进行模型修复(去除破面、重叠面,确保几何结构完整)。接着根据工艺规划,设置加工参数:选择加工策略(如平面铣削用于基准面加工,等高铣削用于复杂曲面,钻孔循环用于孔位加工),确定主轴转速、进给量、背吃刀量(粗加工留 0.1~0.3mm 精加工余量),并选择刀具规格(如加工塑料用直径 2mm 球头刀,加工铝合金用直径 4mm 立铣刀)。随后生成刀具路径,通过软件仿真功能模拟加工过程,检查刀具与工件、夹具是否存在碰撞,优化空行程路径(减少抬刀次数与移动距离),确保刀路顺畅高效。最后将优化后的刀路文件转化为对应机床系统(如 FANUC、西门子)可识别的代码,通过 U 盘或网络传输至加工设备。

根据工艺规划选择对应的原材料,金属材质(如铝合金、不锈钢)通常选用板材、棒料或型材,塑料材质(如 ABS、PC)可选用注塑坯料或板材,确保原材料尺寸大于手板成品尺寸(预留足够加工余量)。原材料预处理环节:金属材料需清理表面油污、氧化皮,必要时进行退火处理(200~300℃保温 1~2 小时)消除内部应力,避免加工后变形;塑料材料需烘干除水(如 ABS 80℃烘干 4 小时),防止加工时表面产生气泡。装夹环节需确保定位精准与装夹牢固:采用通用夹具(如虎钳、真空吸盘)配合定位块,或定制专用夹具,定位基准面需经精磨处理(表面粗糙度 Ra≤0.8μm),重复定位误差控制在 ±0.005mm 以内。对于薄壁件、易变形件,需采用多点支撑、软质夹具(如聚氨酯垫)或降低装夹力,避免压伤或变形。装夹完成后,用对刀仪进行精准对刀,记录刀具长度与半径补偿值,确保加工尺寸精准。

加工环节需严格按照编程指令与工艺要求操作,分为粗加工与精加工两步。粗加工阶段:采用大背吃刀量、中高进给速度,快速去除大部分加工余量,主要目的是提高加工效率,此时无需过度追求表面质量,但需注意控制切削力,避免工件变形或刀具过载。对于硬质材料(如不锈钢、钛合金),需采用低转速、大切削液流量(冷却 + 排屑),防止切削热积聚导致刀具磨损;对于软质材料(如铝、ABS),可采用高转速、高进给,干式切削或少量切削液,避免粘刀。精加工阶段:更换高精度刀具,采用小背吃刀量(≤0.1mm)、低进给速度,确保尺寸精度与表面质量,复杂曲面或异形结构需采用多轴联动加工,保证轮廓精度。加工过程中需实时监控设备运行状态,观察切屑排出情况与刀具磨损状态,定期检查工件关键尺寸(如每加工 1~2 件抽检一次),发现异常及时暂停调整。

CNC 加工完成后,手板表面可能存在毛刺、刀痕,需通过后处理优化。首先进行去毛刺处理:采用手工打磨(用 800~2000 目砂纸从粗到细打磨)、电化学去毛刺(金属件)或去毛刺机(批量加工),去除边缘毛刺、孔位毛刺及刀具痕迹,确保表面光滑无锐边。对于需要高精度的部位(如装配孔、定位面),可进行研磨、抛光处理(如用金刚石研磨膏抛光,表面粗糙度可达 Ra≤0.1μm),或采用铰刀、镗刀进行二次精加工,提升尺寸精度。若手板存在分体结构,需进行装配调试,确保各部件配合间隙均匀(通常 0.02~0.03mm),无松动、卡滞现象,必要时对配合面进行轻微打磨调整。

表面处理根据客户需求与材质特性选择,核心目的是提升外观质感、耐腐蚀性或功能性。金属材质常见处理方式:阳极氧化(铝合金,可染黑色、本色、彩色,提升硬度与耐腐蚀性)、电镀(不锈钢、铜合金,如镀锌、镀镍,增强耐磨性与装饰性)、喷砂(形成哑光磨砂质感,掩盖轻微瑕疵)、喷漆(定制颜色,提升外观一致性)。塑料材质常见处理方式:喷漆(哑光、亮光漆)、丝印 / 移印(印刷 LOGO、文字)、抛光(形成高光表面)、模内装饰(IMD)。表面处理前需确保手板表面无油污、灰尘,处理过程中严格控制工艺参数(如阳极氧化温度 15~25℃,喷漆环境湿度≤70%),避免出现色差、掉漆、氧化层脱落等问题。

质量检测是确保手板符合设计要求的关键环节,采用 “全检 + 重点抽检” 模式。尺寸检测:用三坐标测量仪(精度≤±0.002mm)对关键尺寸、形位公差(如垂直度、平行度、圆度)进行全检,用卡尺、千分尺检测常规尺寸,用投影仪检测微小特征(如小孔、卡槽)。表面质量检测:用粗糙度仪检测表面粗糙度,目视检查是否存在划痕、毛刺、色差、掉漆等缺陷。功能测试:根据手板用途进行针对性测试,如结构件的承重测试、连接件的装配测试、壳体的密封测试等,确保手板满足设计功能需求。检测合格后,对於手板进行清洁、包装(用气泡膜、珍珠棉包裹,避免运输过程中损伤),附带检测报告与产品图纸,按客户要求交付。

材质与工艺适配:加工前需明确材质特性,如不锈钢粘性大需用涂层刀具,塑料易变形需控制切削温度,避免因材质与工艺不匹配导致加工失败。

精度控制:加工环境需恒温(20±2℃)、恒湿(40%~60%),避免温度变化导致机床与工件热变形;定期校准机床精度与刀具精度,确保加工稳定性。

试加工验证:批量加工前需进行首件试加工,验证尺寸精度、表面质量与刀路合理性,调整参数无误后再批量生产,避免批量不合格。

后处理与表面处理衔接:去毛刺、打磨等后处理需在表面处理前完成,确保表面处理效果均匀一致;表面处理后避免再次打磨,防止破坏涂层或氧化层。