2025-11-27 14:32:59

钣金压边(又称 “压缘”“折边压合”)是通过冷加工工艺对钣金边缘施加均匀压力,使其形成平整、牢固的折边或压合结构,核心作用是增强边缘刚性、消除毛刺、优化装配贴合度,同时可实现钣金件的拼接或密封,广泛应用于箱体、门板、外壳、连接件等钣金产品。其加工原理与卷边类似,但压边更侧重 “平整压合”,多形成直角或小圆弧折边,而非卷曲的圆弧结构,加工核心是控制压力均匀性与折边尺寸精度。

单折压边:将钣金边缘单次折弯 90° 后,通过压力机压平,形成直角压边(边缘厚度为原板材厚度的 2 倍),适用于增强简单钣金件的边缘强度(如小尺寸门板、盖板边缘),或作为装配时的定位面。压边宽度通常为 3-10mm(根据板材厚度调整,厚板可适当加宽),折角处圆弧半径≤1mm,确保贴合平整。

双折压边(包边压合):将钣金边缘先折弯 180°,包裹住另一块钣金的边缘或自身边缘,再通过压力机压合固定,形成封闭的压边结构(如 “U” 形包边)。核心用于钣金拼接(如箱体侧板与顶板拼接)、密封防护(防止灰尘、水分进入)或安全防护(完全消除尖锐边缘),适配厚度 0.5-3mm 的薄板,压合后结构牢固、外观整洁。

卷边压合(圆弧压边):先将边缘卷曲成小圆弧(R=1-2mm),再通过压力机压实,兼具卷边的安全性与压边的平整性,适合需要兼顾防护与装配贴合度的场景(如设备外壳边框、家具抽屉边缘),避免卷边后圆弧过大影响装配。

加强压边(带筋压边):在压边过程中,通过模具在压边区域压制出加强筋(如条形筋、点状筋),进一步提升边缘抗变形能力,适用于中厚板(3-6mm)或承重场景(如机械支架边缘),加强筋深度通常为 1-2mm,间距 10-20mm。

模具压边:通过冲床或折弯机配合专用压边模(凸模 + 凹模)一次性压合成型,模具上设有定位结构,确保压边宽度与角度精准,适合批量生产(如家电外壳、标准化箱体),压边尺寸一致性好,效率高,但需定制模具。

机械压边:通过压边机(手动、气动或数控)逐步施压成型,适合长条形板材、大尺寸钣金(如建筑幕墙板、大型设备门板),无需定制模具,可调整压边宽度与压力,灵活性高,但效率低于模具压边。

手工压边:依赖虎钳、手压机、橡胶锤等工具,手工逐步折弯并压实边缘,适合小批量、异形件或应急处理,仅适用于厚度≤1.5mm 的薄板(如铝合金、低碳钢),成本低但精度依赖工人技能,一致性较差。

板材预处理:清理板材表面油污、氧化皮,打磨边缘毛刺(避免压合后毛刺外露);根据压边类型计算展开尺寸,单折压边需预留 “压边余量”(余量 = 压边宽度 + 2× 板材厚度,如压边宽度 5mm、板厚 1mm,余量 = 5+2×1=7mm),双折包边需预留 “包裹余量”(余量 = 2× 压边宽度 + 板材厚度,确保完全包裹)。

设备与模具选型:

批量生产(简单压边):选用冲床 + 压边模,模具间隙需严格匹配板材厚度(通常为板材厚度的 1.02-1.05 倍),凸模与凹模的压合面需平整光滑(Ra≤0.8μm),避免压边表面出现压痕。

长条形 / 大尺寸板材:选用数控压边机或折弯机(配合压边附件),调整压辊或压头的平行度,确保压力均匀传递。

手工加工:准备虎钳(固定板材)、手压机(施加压力)、橡胶锤(辅助压实)、样板(标注压边宽度与角度),用于实时比对精度。

模具压边(批量生产):将板材平整放置在压边模的凹模上,通过模具定位销对准压边基准线,确保压边宽度一致,用压料装置固定板材(避免加工时移位)。启动冲床或折弯机,凸模缓慢下压,先将边缘折弯至目标角度(单折 90°、双折 180°),再施加压实压力(薄板材压力 0.5-1MPa,厚板 1-3MPa),保压 3-5 秒后缓慢泄压。取出板材,用卡尺检测压边宽度、角度与平整度,偏差超差时调整模具间隙或压力,批量生产前需先试加工 3-5 件,确认参数无误后再批量加工。

机械压边(长条形板材):调整压边机的压辊间距(略小于板材厚度的 2 倍,单折压边)或压头位置,将板材一端插入设备,对准压边基准线。启动设备,板材匀速前进,压辊或压头逐步折弯并压实边缘,长板材需多人辅助引导,确保板材不跑偏;双折包边需先预折弯 90°,再对折 180°,最后压实。压边完成后,用平尺检测压边平整度(缝隙≤0.1mm),用角度尺检测折角角度(直角压边偏差≤±1°),局部偏差用橡胶锤轻微矫正。

手工压边(小批量 / 异形件):将板材固定在虎钳上,露出需要压边的部分(长度 = 压边宽度 + 1-2mm),用折弯工具先将边缘折弯至接近目标角度(如 85°,预留压实余量)。用手压机或橡胶锤均匀敲击折弯处,逐步压实至目标角度(90° 或 180°),每敲击一段(3-5cm)对照样板检测,避免压边宽度不均或角度偏差。压边完成后,用砂纸打磨压边表面,去除敲击痕迹,确保边缘平整无毛刺。

压边宽度:根据板材厚度与强度需求调整,薄板(≤1mm)压边宽度 3-5mm,中厚板(1-3mm)5-8mm,厚板(3-6mm)8-12mm,宽度过小无法保证强度,过大则浪费材料且影响装配。

压合压力:压力需均匀且足够,确保压边贴合紧密(无空隙),但避免压力过大导致板材变形或表面损伤。低碳钢、铝合金等软质材料压力可略低,不锈钢、高强度钢压力需适当增大。

折角圆弧半径:直角压边的圆弧半径≤1mm(确保贴合平整),卷边压合的圆弧半径 1-2mm(兼顾安全与贴合),双折包边的圆弧半径≤0.5mm(避免包裹后出现空隙)。

板材厚度适配:单折压边适配厚度 0.5-6mm,双折包边适配厚度 0.5-3mm(厚板难以对折 180°),加强压边适配厚度 3-6mm。

低碳钢(Q235、SPCC):延展性好,压边难度低,可适配模具压边、机械压边,一次成型效率高,压合后结构牢固,无需额外处理。

铝合金(6061、5052):柔韧性好但强度较低,压边时需降低压力,避免过度挤压导致变形,双折包边需分两次折弯(先 90° 再 180°),防止开裂,压合后可通过阳极氧化提升耐腐蚀性。

不锈钢(304、316):硬度高、延展性中等,压边前需退火处理(200-300℃,保温 1 小时)降低硬度,双折包边仅适用于厚度≤1.5mm 的薄板,模具需选用硬质合金材质,避免磨损。

镀锌板、彩涂板(PCM 板):压边时需保护表面涂层,选用软质模具(如聚氨酯模),降低压合速度,避免涂层脱落,折角圆弧半径需≥1mm,防止涂层拉伸开裂。

压边不贴合(有空隙):多因压力不足、模具间隙过大或板材边缘不平整导致;解决方式:增大压合压力,调整模具间隙(1.02-1.05 倍板厚),压边前平整板材边缘,双折包边确保包裹到位后再压实。

压边表面压痕 / 划伤:源于模具表面粗糙、板材表面有杂质或压力过大;解决方式:抛光模具表面,加工前清理板材表面,选用软质模具或在板材表面垫保护膜,降低压合压力。

压边宽度不均 / 角度偏差:因定位不准、设备平行度偏差或手工操作不均导致;解决方式:模具加装定位销,校准设备压辊 / 压头平行度,手工压边时频繁对照样板,确保基准线对齐。

压边开裂:多因材质延展性不足、压边宽度过小或折角圆弧半径过小导致;解决方式:更换延展性好的材质,增大压边宽度(≥5mm),增大折角圆弧半径(≥1mm),不锈钢等硬质材料提前退火。

压边后回弹:源于材质弹性回复力强(如不锈钢、高强度钢)导致;解决方式:压边时预留回弹量(如目标 90°,预压 88°),压合后进行低温回火(200℃,保温 30 分钟)消除残余应力。

箱体 / 外壳类:如配电箱、设备外壳的侧板与顶板拼接,采用双折包边压合,增强结构整体性与密封性;门板边缘采用单折压边,提升强度并作为装配定位面。

家具五金类:如抽屉面板、衣柜边框,采用双折包边压合,完全消除尖锐边缘,提升安全性与外观质感;桌椅支架边缘采用加强压边,增强承重能力。

建筑装饰类:如幕墙板、吊顶板,采用长条形机械压边,确保边缘平整,便于拼接安装;装饰件边缘采用卷边压合,兼顾美观与防护。

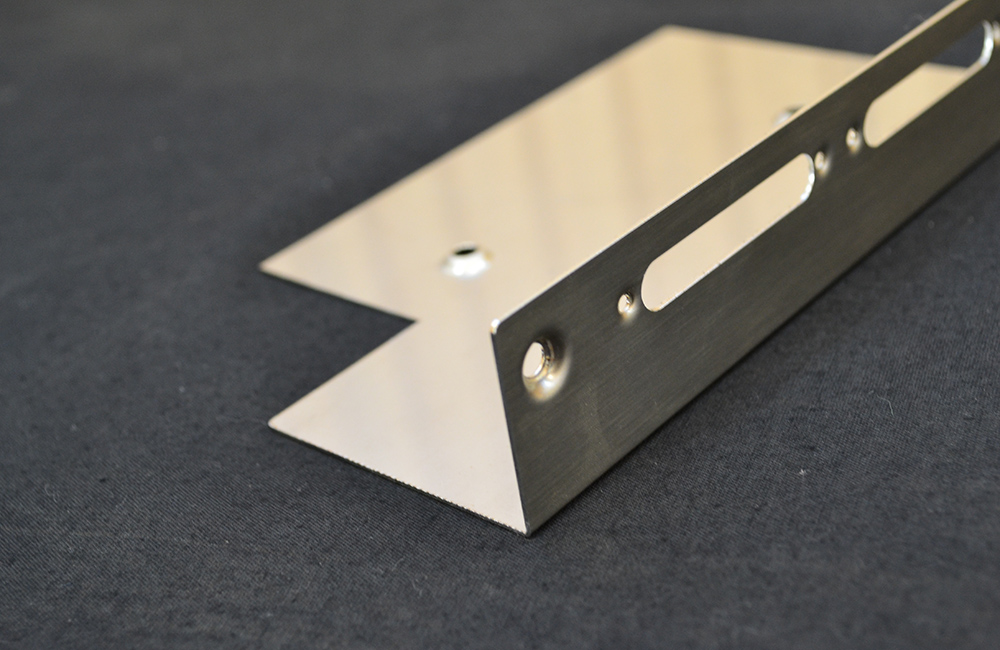

机械配件类:如连接件、支架,采用单折压边或加强压边,提升边缘抗变形能力,确保装配精度。

压边方向:根据装配需求选择向内或向外压边,向内压边适合需要贴合其他部件的内侧边缘,向外压边适合外侧边缘的防护与美观。

尺寸预留:展开图中需准确计算压边余量,避免成品尺寸偏差(如单折压边余量 = 压边宽度 + 2× 板厚,双折包边余量 = 2× 压边宽度 + 板厚)。

拼接设计:双折包边拼接时,被包裹的板材边缘需打磨平整,预留 0.1-0.2mm 间隙,确保压合后无松动;若需焊接,可在压边处预留焊接坡口,压合后焊接增强密封性。

批量生产:简单结构的压边优先采用模具压边,提升效率与一致性;复杂形状或小批量生产选用机械压边,降低模具成本;薄板双折包边建议采用模具压边,避免手工操作导致的褶皱。