2025-12-05 15:26:45

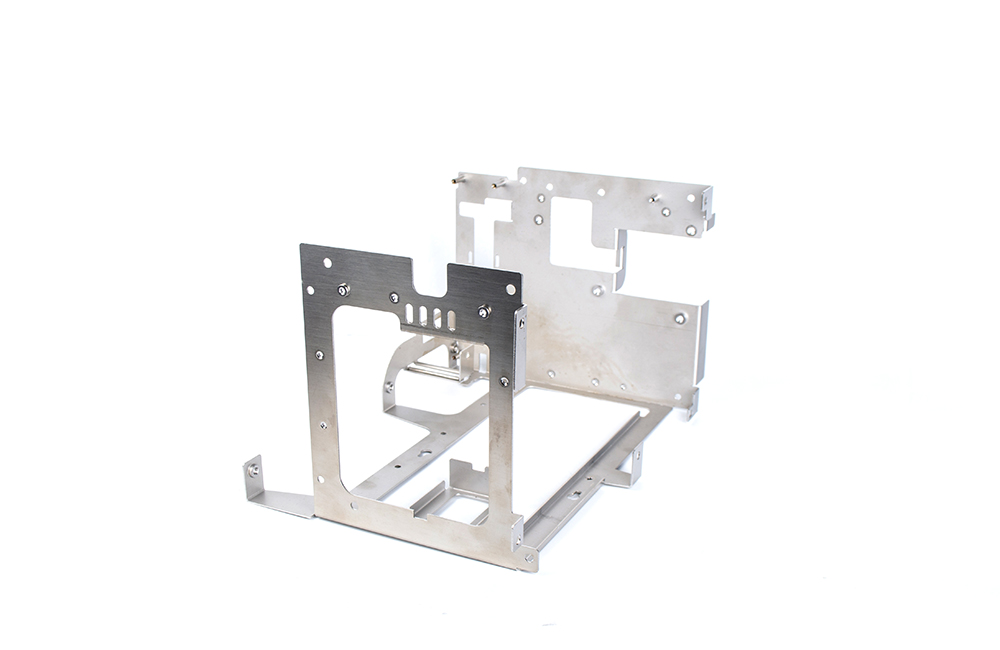

钣金凹凸结构是通过冲压、折弯、拉伸等工艺在金属板材上形成的凸起或凹陷特征,核心作用是增强钣金件刚度、实现定位装配、优化外观或预留功能空间,广泛应用于设备外壳、汽车零部件、机箱机柜等产品中。以下从结构类型、加工工艺、设计要点、常见问题解决四个维度,系统梳理钣金凹凸相关专业知识,适配实际生产需求:

钣金凹凸结构按功能和形状可分为以下常见类型,不同类型适配不同应用场景:

加强筋(凸起类核心结构):呈条状、网格状或弧形凸起,无需增加板材厚度即可大幅提升钣金件刚度,避免受力变形。常见于设备机架、箱体侧板、汽车车身等,如机箱底部的条状加强筋、门板上的网格状加强筋。凸起高度通常为板材厚度的 5-8 倍,宽度为厚度的 3-5 倍,间距为厚度的 30-50 倍,避免过密导致加工困难。

压凸 / 压凹定位结构:小型凸起(直径 3-8mm,高度 1-3mm)或凹陷,用于零件装配时的定位、防呆或防滑。例如,钣金件拼接时的定位凸点(与另一零件的定位孔配合)、机箱脚垫处的防滑压凹、螺栓连接区域的局部压凸(增强螺栓固定强度)。

功能型凹凸结构:为适配其他零件或实现特定功能设计,如散热孔周围的环形压凸(防止灰尘进入)、线束穿过的穿线孔压凸(保护线束不被锋利边缘划伤)、手柄安装处的凹陷(贴合手柄形状,便于握持)。

外观装饰类凹凸:浅浮雕式凸起或凹陷,如产品 logo、花纹、刻度等,提升外观质感。此类结构深度较浅(0.3-1mm),需配合表面处理(喷漆、拉丝)增强视觉效果,加工时需注意避免影响钣金强度。

不同凹凸结构对应的加工工艺不同,需根据结构大小、精度要求、批量生产需求选择:

冲压工艺(主流加工方式):利用冲床和专用模具,一次性在板材上压出凹凸结构,适合大批量生产,精度高、效率高、成本低。

折弯机压形(适合小批量、简单凹凸):对于条状加强筋、简单凹陷等结构,可通过折弯机配合专用压模实现加工,无需单独制作冲压模具,适合小批量生产或样品制作。

拉伸工艺(适合深度较大的凹陷结构):当凹陷结构深度较大(超过板材厚度的 10 倍)或形状复杂(如弧形凹陷、阶梯式凹陷)时,需采用拉伸工艺,通过拉伸模具将板材拉伸成型,如汽车灯罩安装座、设备外壳的弧形凹陷。

激光切割辅助加工(适合高精度、复杂凹凸):对于浅浮雕式装饰凹凸、高精度定位凹点等,可先通过激光切割在板材表面刻出轮廓,再配合冲压或压形工艺成型,确保凹凸结构的轮廓精度。

适配加工工艺,控制结构尺寸:

冲压成型的凹凸结构,凸起高度不宜过高(最大高度通常不超过板材厚度的 10 倍),否则易导致板材撕裂;凹陷深度同理,需根据材料拉伸率调整(如冷轧钢板的最大拉伸深度约为厚度的 8-10 倍)。

凹凸结构的转角处需设置圆角(半径≥板材厚度的 1.5 倍),避免应力集中导致加工时开裂,同时提升结构强度。

兼顾板材强度与加工可行性:

加强筋的布置需合理,避免与其他结构(如孔、折弯边)干涉,加强筋之间的间距不宜过小,否则会降低板材的整体刚度;定位凸点需避开板材的边缘,距离边缘至少为板材厚度的 3 倍,防止边缘变形。

避免在同一位置设计多个重叠的凹凸结构,否则会导致该区域板材厚度不均,影响加工精度和强度。

考虑装配与后续加工:

定位凸点的尺寸需与配合零件的定位孔精准匹配,间隙控制在 0.1-0.2mm,确保装配顺畅;穿线孔周围的压凸结构,需保证压凸高度高于线束直径,避免线束受压损坏。

凹凸结构需避开焊接区域、螺栓连接区域,防止影响焊接质量或螺栓安装;后续需喷漆、电镀的产品,设计时需避免凹凸结构形成 “死角”,确保表面处理均匀。

适配材料特性:

脆性材料(如不锈钢、厚板热轧钢)的凹凸结构,需适当增大圆角半径和减小凸起 / 凹陷高度,避免加工时开裂;塑性好的材料(如铝合金、冷轧钢板)可设计更复杂的凹凸结构。

薄板材(厚度≤1.5mm)的凹凸结构,需增加结构密度(如加密加强筋间距),避免加工后板材翘曲;厚板材(厚度≥3mm)的凹凸结构,可适当增大单个结构的尺寸,减少数量,降低加工难度。

凹凸结构变形、高度不一致:

原因:板材冲压前不平整、模具精度不足、冲压压力不均匀、折弯机压形时定位不准。

解决:加工前平整板材,检查模具的平整度和尺寸精度;调整冲压压力和压模位置,确保压力均匀;小批量加工时,采用工装夹具定位,保证凹凸结构的一致性。

板材撕裂、起皱:

原因:凹凸结构高度过大、转角无圆角、拉伸系数过小、冲压压力过大。

解决:减小凹凸结构的高度,增大转角圆角;调整拉伸系数,预留足够的压边圈空间;降低冲压压力,或采用分步冲压 / 拉伸的方式成型。

凹凸结构与其他特征干涉:

原因:设计时未考虑装配关系,凹凸结构位置与孔、折弯边、焊接点重叠。

解决:设计阶段通过三维建模验证装配关系,调整凹凸结构的位置和尺寸;避开干涉区域,或采用避让设计(如在干涉位置减小凹凸结构的高度)。

表面处理后凹凸结构色差、涂层不均:

原因:凹凸结构的 “死角” 处难以喷涂或电镀,涂层厚度不均。

解决:设计时优化凹凸结构的形状,避免深腔或封闭性 “死角”;表面处理时采用高压喷涂、电泳等工艺,确保涂层覆盖均匀;对于装饰类凹凸结构,可在表面处理后进行局部打磨,提升光泽度一致性。

钣金凹凸结构的设计和加工需结合产品的实际用途,例如:

设备机架、工作台等承重结构,需重点设计加强筋,提升刚度和稳定性;

汽车零部件(如车身、底盘)的凹凸结构,需兼顾轻量化和强度,采用高强度钢材料和精密冲压工艺;

电子设备机箱、家电外壳等,需结合定位凸点、防滑压凹等结构,提升装配精度和使用体验;

装饰性产品(如广告招牌、装饰面板)的凹凸结构,需注重外观质感,采用浅浮雕设计和精细加工工艺。

通过合理设计凹凸结构、选择适配的加工工艺,并严格控制加工过程中的精度和压力,可有效提升钣金件的性能和使用寿命,同时降低生产成本和加工难度。