2025-12-10 15:36:35

直角钣金是指通过折弯工艺将钣金件加工出90° 垂直翻边或直角腔体结构的钣金产品,核心特征是 “相邻表面呈严格直角(公差≤±1°)、边缘无圆角过渡(或极小圆角)”,核心作用是增强结构刚性、实现零件装配定位、构建封闭 / 半封闭腔体,广泛应用于机箱机柜、设备支架、框架结构、五金配件等场景。以下从核心定义、结构类型、加工工艺、设计要点及避坑指南展开,适配实际生产需求:

直角钣金本质是 “钣金折弯的典型应用形态”,通过数控折弯机将平板钣金沿折弯线折成 90° 角,形成 “L 型”“U 型”“方框型” 等结构,翻边高度通常 3-50mm(根据钣金厚度和承载需求调整),钣金厚度主流 1-6mm(厚板直角可至 10mm),核心价值体现在 3 点:

增强刚性:平板钣金折弯成直角后,抗弯曲、抗扭转能力大幅提升(如 L 型直角支架的刚性是同尺寸平板的 3-5 倍),无需额外加强筋即可满足设备支撑需求;

装配定位:直角翻边可作为装配基准面,与其他零件形成面接触定位,确保装配精度(如机箱直角边框与面板的贴合定位,间隙≤0.2mm);

构建腔体:多组直角折弯可形成封闭或半封闭腔体,用于容纳内部零件(如配电箱、设备外壳的直角腔体,实现防护与收纳功能)。

按外形和用途,常见结构分为 4 类,适配不同场景:

L 型直角件(最基础):单条 90° 翻边,呈 “L” 形,适用于支架、连接件、边框等,如设备底部支撑脚、钣金角码。翻边高度 5-20mm,钣金厚度 1-3mm,结构简单,加工效率高。

U 型直角件(半封闭):两条相对的 90° 翻边,呈 “U” 形,适用于导轨、卡槽、浅腔外壳,如抽屉导轨、设备面板卡槽。翻边高度 10-30mm,需保证两条翻边平行度≤0.1mm/m,避免装配卡顿。

方框型直角件(封闭):四条连续 90° 翻边,形成矩形封闭腔体,适用于机箱、箱体、框架,如小型控制箱、设备外壳。相邻翻边垂直度≤0.02mm/m,四角通常采用焊接或螺栓连接固定,确保腔体方正。

多段直角件(复杂结构):包含多个独立直角翻边,适用于多功能支架、异形框架,如设备内部多层支架,需通过分段折弯实现,折弯顺序需避开干涉。

直角钣金的加工核心是 “下料→折弯→后处理”,关键在于保证 90° 角度精度、避免回弹和变形,具体流程如下:

前期下料与预处理

下料:根据直角钣金的展开图,通过激光切割、数控冲压或剪切下料,确保折弯线位置精度(公差 ±0.05mm),展开图需预留 “折弯余量”(余量 = 钣金厚度 ×0.3-0.5,如 2mm 厚钣金,折弯余量 0.6-1mm,避免折弯后尺寸偏小);

边缘处理:下料后去除折弯线两侧的毛刺(用去毛刺机或 1000 目砂纸打磨),避免折弯时毛刺导致应力集中,引发开裂;若钣金表面有油污、锈蚀,需提前清理(保证折弯时定位准确)。

核心折弯工艺(控制直角精度的关键)

设备选择:薄钣金(≤3mm)用普通数控折弯机,厚板(≥4mm)用高刚性折弯机(带挠度补偿功能,避免因机床变形导致直角倾斜);

模具选择:上模选用直刀(刀尖圆角 R=0.2-1mm,根据钣金厚度调整:薄板选小圆角 R=0.2-0.5mm,保证直角尖锐;厚板选 R=0.5-1mm,避免开裂);下模 V 型开口遵循 “V=6-8T”(T 为钣金厚度),如 2mm 厚钣金选 V=12-16mm,开口过小易压伤钣金,过大易导致回弹。

折弯操作要点:

定位校准:采用双侧定位块,确保钣金折弯线与模具中心线对齐,定位块与钣金接触面积≥30mm²,避免定位偏移导致直角倾斜;

回弹量预留:不同材质的钣金折弯后会有弹性回弹,需提前调整折弯角度:碳钢(Q235)预留 1°(目标 90°,实际折弯 89°)、不锈钢(304)预留 2°(实际折弯 88°)、铝合金(6061)预留 0.5°(实际折弯 89.5°);

分段折弯:对于长尺寸直角件(长度≥1.5m),采用分段折弯(每段 500mm 以内),每段折弯后用角度尺抽检,避免一次性折弯导致角度偏差;

保压处理:折弯至目标角度后,保压 3-5 秒,让钣金充分塑性变形,减少回弹。

后处理与精度校准

角度检测:用直角尺(精度 0.02mm)或投影仪检测直角精度,垂直度误差需≤0.1mm/m,超差时用木锤轻轻校正(避免铁锤砸伤表面);

去毛刺与打磨:直角翻边的边缘若有压痕、毛刺,用砂纸蘸水打磨光滑,确保装配时不划伤其他零件;

表面处理:根据材质和用途选择喷粉、喷漆、电镀等(如冷轧钢直角件需喷漆防锈,不锈钢件可直接使用);

装配适配:若直角翻边用于螺栓连接,需在翻边上提前钻孔(孔径比螺栓直径大 0.5mm),孔位距离直角边缘≥3 倍钣金厚度(避免边缘撕裂)。

设计核心是 “适配折弯工艺、保证直角精度”,关键 6 点细节需重点关注:

折弯半径控制:直角钣金的折弯内侧半径(R 内)需≥0.2 倍钣金厚度(如 1mm 厚钣金,R 内≥0.2mm),过小会导致折弯处开裂,过大则无法形成 “严格直角”(视觉和装配上不符合需求);若需 “绝对尖角”,可选择薄钣金(≤1.5mm)+ 小圆角模具,折弯后打磨尖角(需注意安全,避免尖锐划伤)。

翻边高度与厚度匹配:翻边高度≤5 倍钣金厚度(如 3mm 厚钣金,翻边高度≤15mm),过高易导致翻边倾斜、变形,过低则无法发挥刚性增强作用;若需更高翻边,需在翻边中间增加加强筋(间隔 50-80mm)。

直角处孔位设计:孔位距离折弯线的距离≥2 倍钣金厚度 + 1mm(如 2mm 厚钣金,孔位距离折弯线≥5mm),避免折弯时孔位变形、撕裂;若孔位必须靠近直角,需在孔位与折弯线之间增加圆角过渡(R≥1mm)。

多直角折弯顺序:复杂多直角件(如 U 型 + 侧边直角)需按 “先内后外、先短后长” 的顺序折弯,避免后序折弯干涉前序结构(如先折内部小直角,再折外部大直角)。

厚板直角设计:厚度≥6mm 的厚板直角,折弯前需在折弯线处开 “工艺槽”(宽度 = 钣金厚度,深度 = 翻边高度 - 2mm),减少折弯时的应力集中,避免开裂;工艺槽边缘需做圆角(R=1mm)。

材质适配:不锈钢、高强度碳钢等硬度高的材质,直角折弯难度大,需预留更大回弹量,必要时进行退火处理(降低硬度);铝合金等塑性好的材质,可轻松实现直角,但需避免装夹力过大导致变形。

直角角度超差(回弹过大):原因是折弯力不足、保压时间过短、回弹量预留不足;解决:增加折弯力(提升 10%-20%)、延长保压时间至 5 秒、根据材质重新调整回弹量(如不锈钢增加至 3° 预留),同时开启折弯机挠度补偿。

直角处开裂:原因是折弯半径过小、工艺槽未开设(厚板)、材质过硬;解决:增大折弯内侧半径(至 0.2 倍钣金厚度)、厚板开设工艺槽、对硬材质进行退火处理,折弯时放慢速度并使用足量切削液冷却。

直角翻边倾斜、波浪形:原因是定位不准、折弯机滑块平行度偏差、分段折弯衔接不畅;解决:重新校准定位块(确保与折弯线平行)、调整折弯机滑块水平度、分段折弯时做好衔接标记,每段折弯后及时抽检。

直角表面压痕:原因是模具表面有杂质、未贴防护胶垫、折弯间隙过小;解决:清理模具表面杂质、在模具与钣金接触处贴防滑胶垫、增大折弯间隙(至钣金厚度 + 0.1-0.2mm)。

设备支架类:L 型直角支架、U 型导轨支架、多层直角搁板,用于设备内部零件固定、外部支撑;

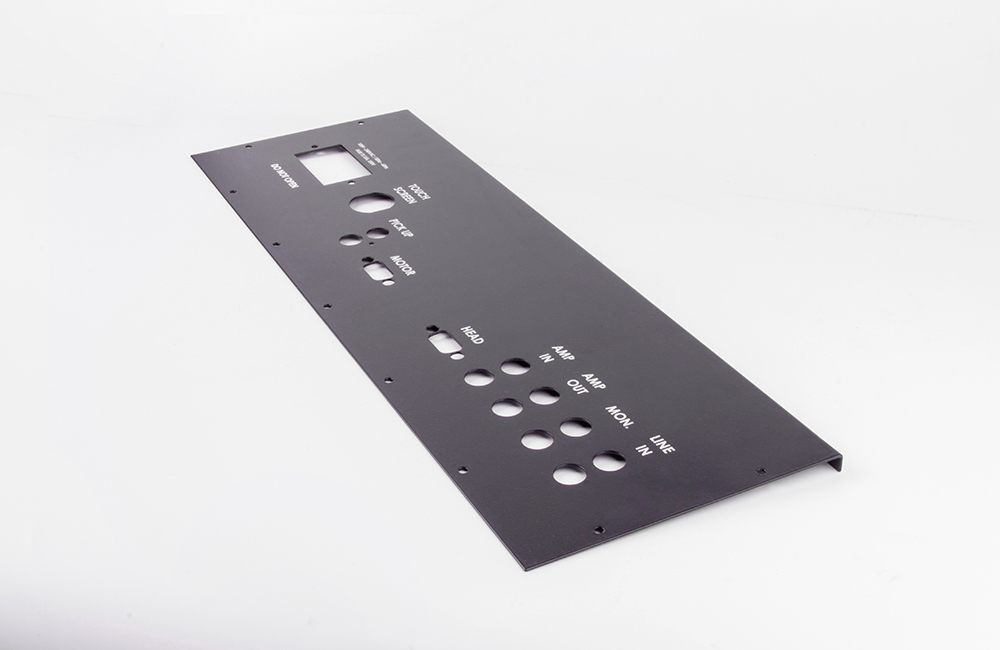

机箱机柜类:配电箱直角边框、服务器机柜立柱、仪器外壳直角腔体,构建封闭防护结构;

五金配件类:直角角码、抽屉导轨、门窗边框,实现连接与导向功能;

框架结构类:工业机器人底座框架、工作台直角边框、展览道具框架,提供刚性支撑。

直角钣金是钣金加工中最基础且应用最广泛的形态,核心在于 “90° 角度精度控制” 和 “回弹抑制”。设计时需兼顾工艺可行性(合理设置折弯半径、翻边高度),加工时通过精准定位、预留回弹量、分段折弯等操作,可有效避免缺陷。无论是简单的 L 型支架,还是复杂的多段直角框架,只要把控好 “下料精度、折弯参数、后处理校准” 三个关键环节,就能实现高质量的直角钣金加工。