2025-12-10 15:24:17

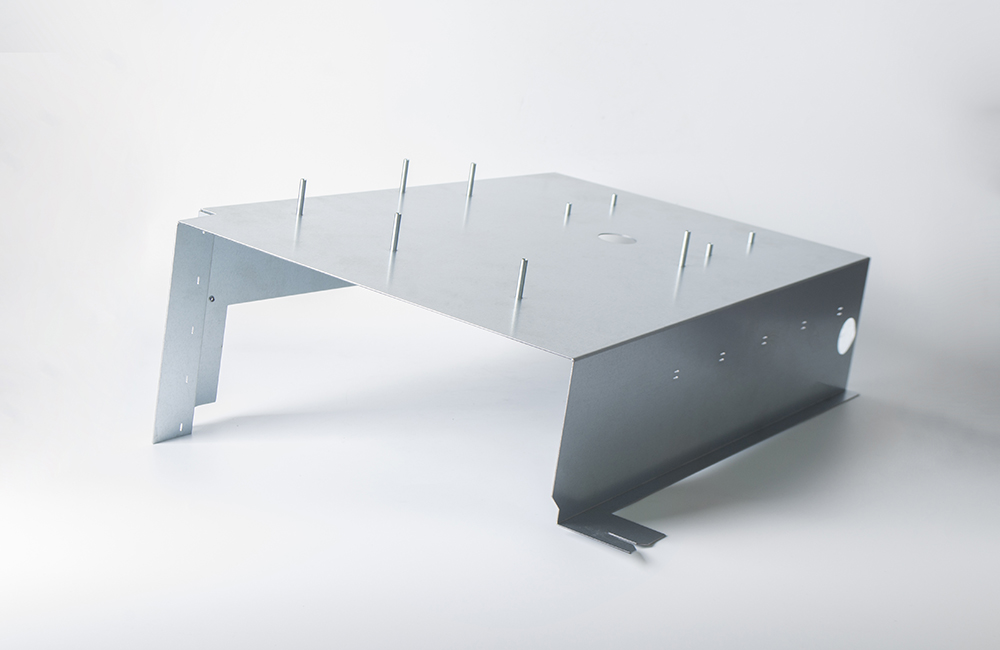

裙边钣金是钣金加工中带有连续翻边(裙边)结构的钣金件,核心是通过折弯工艺在钣金边缘加工出一圈垂直或倾斜的翻边(类似裙摆形状),核心作用是增强边缘刚性、提升装配密封性、优化外观质感,同时避免钣金边缘尖锐划伤,广泛应用于设备外壳、机箱机柜、汽车零部件、家电外壳等场景。以下从核心定义、结构特点、加工工艺、设计要点及应用场景展开,适配实际加工需求:

裙边钣金本质是 “带翻边的钣金结构件”,这里的 “裙边” 特指钣金边缘沿周长方向加工的连续翻边(区别于局部翻边),翻边高度通常 3-20mm(根据钣金厚度和使用场景调整),厚度与钣金本体一致(一般 1-6mm,厚板裙边可至 10mm),核心作用的 4 点:

增强刚性:钣金本体若为平板或浅腔结构,边缘裙边可大幅提升整体抗变形能力,避免运输、装配过程中边缘翘曲(如机箱侧板裙边,可减少面板晃动);

密封防护:裙边与其他钣金件拼接时,可贴合密封垫或直接搭接,阻挡灰尘、水汽进入内部(如汽车门板裙边、设备外壳裙边);

安全防护:消除钣金边缘的尖锐毛刺,避免操作人员或使用者划伤(如家电外壳、医疗器械钣金的裙边);

装配定位:裙边可作为装配基准,与其他零件形成止口配合(裙边凸边嵌入对应凹槽),确保装配对齐,减少错位(如机柜门板与框架的裙边配合)。

根据翻边方向、角度及用途,常见结构分为 4 类,适配不同场景:

垂直裙边(最常用):翻边方向与钣金本体垂直(90°),结构简单,加工难度低,适用于大多数设备外壳、机箱面板。例如电脑机箱侧板的裙边、仪器外壳的底部裙边,翻边高度 5-10mm,主要用于增强刚性和装配定位。

倾斜裙边(导向 / 密封用):翻边与钣金本体呈 45°-80° 倾斜,多用于需要导向、贴合密封的场景。例如汽车挡泥板裙边(倾斜设计贴合车身,减少风阻)、防水箱体的裙边(倾斜角度便于排水,提升密封性)。

内卷裙边(美观 / 防护用):翻边向钣金内侧卷曲,边缘光滑圆润,重点优化外观和安全防护,适用于家电外壳、装饰性钣金。例如洗衣机外壳的裙边、桌面钣金的边缘内卷裙边,避免尖锐边缘划伤,同时提升质感。

带缺口裙边(适配装配):连续裙边中间预留缺口,用于避让其他零件(如螺丝、接口、管线),不影响整体刚性和密封。例如设备外壳裙边预留 USB 接口缺口、机柜裙边预留散热孔缺口,兼顾结构完整性和装配适配性。

裙边钣金的加工核心是 “下料→折弯→后处理”,关键在于控制裙边的直线度、垂直度(或倾斜角度),避免翻边变形、开裂,具体流程如下:

前期预处理(基础保障)

下料:根据裙边钣金的展开图,通过激光切割、数控冲压或剪切下料,确保钣金本体轮廓精度(公差 ±0.1mm),裙边预留折弯余量(余量 = 翻边高度 + 钣金厚度,避免折弯后尺寸不足);

边缘处理:下料后用砂纸或去毛刺机去除钣金边缘毛刺,重点处理裙边折弯处,避免折弯时因毛刺导致开裂;若钣金表面有油污、锈蚀,提前清理干净(避免影响折弯精度和后续表面处理)。

核心折弯工艺(关键环节)

设备选择:薄钣金裙边(厚度≤3mm)用普通数控折弯机,厚板裙边(厚度≥4mm)用高刚性折弯机(带挠度补偿,避免裙边折弯不均);

模具选择:选用直刀上模(刀尖圆角 R=0.5-2mm,根据钣金厚度调整,厚板选大圆角),下模 V 型开口遵循 “V=6-8T”(T 为钣金厚度),避免折弯时裙边开裂;

折弯操作:

定位:采用双侧定位,确保钣金本体与折弯机模具平行,避免裙边出现倾斜、波浪形;

分段折弯:对于大尺寸裙边钣金(长度≥1m),采用分段折弯(每段 500mm 以内),避免一次性折弯导致设备受力不均、裙边变形;

角度控制:垂直裙边折弯角度需预留 1°-2° 回弹量(如目标 90°,实际折弯 88°-89°),倾斜裙边按目标角度精准调整,折弯后保压 3-5 秒(让钣金充分塑性变形,减少回弹);

特殊处理:内卷裙边需分两步折弯,先折 90° 垂直边,再用专用卷边模具向内卷曲(卷曲半径≥钣金厚度,避免开裂)。

后处理(优化精度与外观)

精度校准:折弯后用角度尺检测裙边角度(垂直裙边垂直度误差≤0.02mm/m),用直尺检测直线度(误差≤0.1mm/m),若出现变形,用木锤轻轻校正(避免用铁锤砸伤表面);

去毛刺与打磨:裙边折弯处若有毛刺、压痕,用 1000 目细砂纸蘸水打磨光滑;

表面处理:根据需求进行喷粉、喷漆、电镀等,避免裙边生锈(如冷轧钢板裙边需喷漆,镀锌板裙边可直接使用);

装配适配:若裙边用于密封,需在翻边内侧粘贴密封垫(橡胶或海绵材质),厚度比装配间隙大 0.1-0.2mm,确保密封效果。

设计核心是 “适配折弯工艺、兼顾刚性与装配”,关键 6 点设计细节,直接影响加工成功率:

翻边高度与厚度匹配:翻边高度≤5 倍钣金厚度(如 1mm 厚钣金,裙边高度≤5mm;3mm 厚钣金,裙边高度≤15mm),过高易导致裙边弯曲变形,过低无法起到增强刚性的作用;

圆角设计:裙边与钣金本体的连接处必须做圆角(半径 R≥0.5mm),避免折弯时应力集中导致开裂;内卷裙边的卷曲半径≥钣金厚度,防止卷边处断裂;

折弯间隙预留:若裙边需与其他零件装配,翻边外侧需预留 0.1-0.2mm 装配间隙,避免装配过紧导致裙边变形,过松影响密封;

钣金厚度适配:薄钣金(≤1.5mm)裙边需增加加强筋(间隔 50-100mm),避免翻边翘曲;厚板(≥6mm)裙边折弯前需预热(环境温度低于 10℃时),防止折弯开裂;

缺口设计:裙边预留缺口时,缺口边缘需做圆角(R≥1mm),缺口宽度≥翻边高度,避免缺口处应力集中导致断裂;

避免复杂结构:裙边尽量设计为连续直线,避免不规则曲线(曲线裙边折弯难度大,精度难控制),若需曲线裙边,需分段折弯后拼接。

裙边折弯开裂:原因是翻边无圆角、下模开口过小、钣金材质过硬(如不锈钢);解决:增加连接处圆角、增大下模开口(按 V=8T 调整)、对硬材质钣金进行退火处理(降低硬度),折弯时放慢速度。

裙边倾斜、波浪形:原因是定位不准、折弯机滑块平行度偏差、分段折弯衔接不畅;解决:调整定位块(确保与折弯线平行)、校准折弯机滑块平行度、分段折弯时做好衔接标记,每段折弯后及时抽检。

裙边回弹过大:原因是折弯力不足、保压时间过短、回弹量预留不足;解决:增加折弯力(提升 10%-20%)、延长保压时间至 5 秒、根据材质调整回弹量(不锈钢预留 2°-3°,碳钢预留 1°-2°)。

裙边表面压痕:原因是模具表面有杂质、未贴防护胶垫、折弯间隙过小;解决:清理模具杂质、在模具与钣金接触处贴防滑胶垫、增大折弯间隙(至钣金厚度 + 0.2mm)。

设备外壳类:机床护罩裙边、工业控制柜裙边、仪器外壳裙边,主要作用是增强刚性、密封防尘、避免划伤;

汽车零部件类:汽车门板裙边、挡泥板裙边、后备箱盖裙边,用于密封、减少风阻、保护车身;

家电类:洗衣机外壳裙边、冰箱底座裙边、空调外机外壳裙边,兼顾安全防护、外观美化、刚性增强;

其他类:舞台道具钣金裙边、展示柜外壳裙边、医疗器械钣金裙边,重点优化外观和安全防护。

裙边钣金的核心是 “翻边结构的折弯加工”,本质是通过简单的折弯工艺,让普通钣金件实现 “刚性提升、密封防护、外观优化” 三大核心价值。设计时需兼顾工艺可行性(避免过高、过复杂的裙边),加工时重点控制折弯精度和回弹量,就能有效避免缺陷,适配各类场景的使用需求。对于厚板裙边、内卷裙边等复杂结构,需搭配专用模具和工艺调整,确保加工质量。