2025-12-15 15:34:16

精密钣金制作是普通钣金工艺的进阶与升华,其核心追求是在微米级公差、卓越的表面质量和高度复杂的结构之间取得平衡。它不仅仅是“做得更精细一点”,而是一套从设计到交付的全流程、系统性的高精度制造哲学。

以下是关于精密钣金制作的系统性解析。

普通钣金关注功能和成形,公差通常在±0.5mm以上。而精密钣金的关注点是精度、一致性和可装配性,其典型特征如下:

超高精度:关键尺寸公差可达±0.05mm甚至更严,孔位精度在±0.03mm以内。

极佳一致性:大批量生产中,第1件与第10000件的尺寸差异微乎其微。

卓越的表面与边缘质量:无毛刺、无划伤、折弯无压痕或压痕极小(通过特殊模具实现)。

复杂微型化结构:可加工厚度小至0.1mm的超薄材料,实现微小折边、高密度百叶窗、精密凸包等微结构。

材料性能控制:注重材料的平整度、硬度一致性,并控制加工过程中的应力与变形。

精密钣金的实现,依赖于每个环节的极致把控。

1. 设计与工程

极限设计准则:采用更严苛的设计规范。例如,折边高度、孔边距、最小孔径等尺寸要求比普通钣金更严格,必须完全符合设备与模具的加工极限。

全面的公差分析:运用GD&T(几何尺寸与公差)进行标注,明确基准体系,确保在装配中的功能实现,而非仅仅控制单一尺寸。

DFM审查:与制造团队进行深度协同,在设计阶段就解决所有可能的变形、干涉和精度风险。

2. 材料管理

材料预处理:使用精密矫平机对卷料或板材进行预矫直,消除内部应力,确保初始平整度。

材料一致性:指定同一批次、甚至同一炉号的材料,以保持力学性能(如屈服强度、延伸率)稳定,这是控制回弹一致性的前提。

3. 精密下料

首选激光切割:使用高功率、高稳定性的光纤激光切割机,配合高性能电容调高系统。焦点直径极小,切缝窄(可达0.1mm以下),热影响区小,断面光滑垂直。

微连接技术:在切割轮廓时预留极细微的“桥接点”,防止微小型零件在切割过程中移位或掉落,加工完成后可轻松剥离。

精密冲压:对于大批量、特征复杂的零件,使用高精度级进模,在一套模具内完成冲孔、成形、落料等数十道工序,效率与精度俱佳。

4. 精密折弯

高端数控折弯机:设备需具备液压挠度补偿、动态角度控制和高刚性机身。

专业模具与工艺:使用精密研磨模具,表面镀硬铬,保证光滑耐用。采用R角很小的上模和带避空角的下模,实现极小内R折弯,避免干涉。对于易产生压痕的表面,使用特殊聚氨酯模具或软膜技术进行保护。通过多步渐进折弯或矫形工艺,精确控制回弹,实现稳定角度。

5. 连接与表面处理

无变形焊接:采用激光焊接或微束等离子焊接,热量集中,变形极小。使用专用焊接夹具严格控制变形。

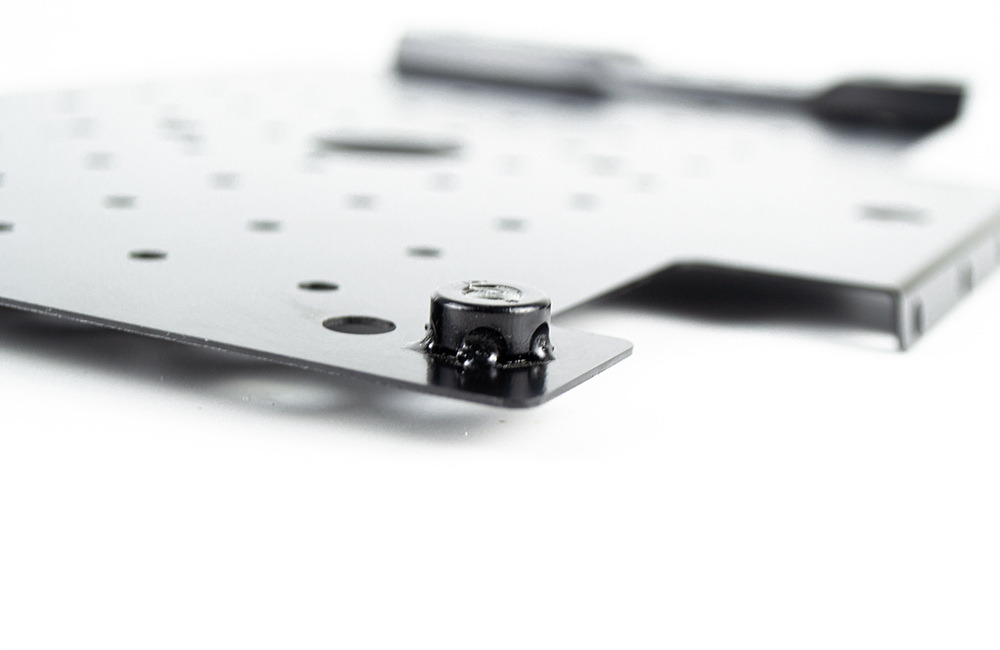

高精度铆接/攻丝:使用数控压铆机和挤压丝锥,确保螺纹精度和垂直度。

专业前处理:电镀或喷涂前,进行精密化学清洗和磷化,确保涂层附着力与均匀性。

这是精密钣金的“眼睛”和“大脑”。

全尺寸检测:首件和定期巡检必须使用三坐标测量机或蓝光/白光三维扫描仪进行全尺寸比对,生成详细的检测报告。

在线监测:在关键工位(如折弯)安装非接触式激光测量探头,实时监测折弯角度并自动补偿。

SPC统计过程控制:对关键尺寸进行连续测量和数据采集,通过控制图监控生产过程是否稳定、受控,预测并预防偏差。

环境控制:在恒温恒湿的检测室内进行最终检验,排除环境因素对测量结果的影响。

精密钣金广泛应用于:

通信设备:5G基站壳体、滤波器、波导腔体。

医疗设备:手术器械、分析仪器外壳、影像设备组件。

半导体与测试设备:晶圆传输腔体、精密支架、屏蔽罩。

航空航天:飞行控制组件、机载电子设备机箱。

高端工业电子:伺服驱动器、精密传感器外壳。

总结而言,精密钣金制作是一项系统工程。 它通过 “高精度设备 + 专业化模具 + 标准化材料 + 数据化工艺 + 体系化质量管控” 的组合拳,将传统的钣金加工提升到了接近精密机加工的水平。其价值不在于单一环节的突出,而在于全链条稳定输出极高一致性和可靠性的能力。对于成本敏感的项目,普通钣金足矣;但对于性能、可靠性和品牌形象至关重要的高端产品,精密钣金是不可或缺的制造基石。