2025-12-18 15:22:28

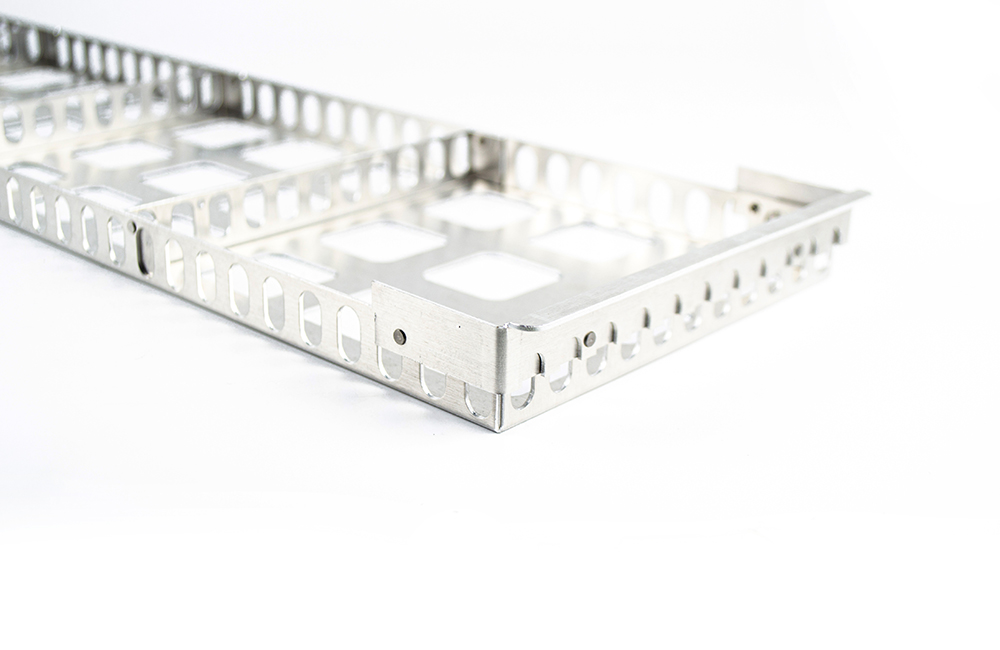

钣金闭合角是将钣金件的两个侧边通过折弯、扣合的方式形成的封闭或半封闭直角 / 斜角结构,核心作用是提升钣金件的边缘刚性、消除尖锐边角(防止划伤),同时优化外观,广泛应用于箱体外壳、柜门、支架等产品的边缘处理。

标准闭合角(直角扣合)最常用的类型,将钣金的两个侧边分别折弯成 90°,再通过咬口、卡扣或焊接的方式扣合,形成无缝直角。适用于箱体外壳的边角、设备面板的边缘,闭合后板材的厚度方向被隐藏,外观整洁。

内卷闭合角(防划伤设计)将钣金边缘向内卷曲后再扣合,形成圆润的封闭角,无外露尖锐边,适合需要人手接触的部件(如工具箱把手、设备操作面板边缘)。

焊接闭合角(高强度需求)对于厚板材(≥2mm)或承重部件,闭合角处采用点焊或氩弧焊加固,扣合后焊接接缝,再打磨平整。适用于工业设备机架、重型箱体的边角,强度远高于咬口式闭合角。

扣合余量与折弯顺序

扣合余量计算:单边扣合余量 = 2× 板材厚度(T)+ 0.2mm 间隙(用于补偿折弯回弹)。例如 1.5mm 厚的冷轧板,单边预留 3.2mm 余量,双边合计 6.4mm,确保扣合后无缝隙。

折弯顺序:先折内边,后折外边,先将内侧边折弯成 90°,再折弯外侧边扣合在内边上,避免先折外边导致无法精准扣合。

折弯 R 角与边缘处理

闭合角的折弯 R 角需≤板材厚度(R≤T),R 角过大会导致扣合后缝隙过大,影响外观;R 角过小易造成板材边缘开裂,尤其对不锈钢、硬铝板等塑性较差的材料,需将 R 角控制在 0.5T-1T 之间。

折弯前需对板材边缘进行去毛刺处理,将尖锐边打磨成 R0.5 的圆角,防止扣合时划破另一侧边,同时避免划伤操作人员。

结构适配性要求

闭合角处禁止设计孔位或缺口,孔位需距离闭合角边缘≥5T,否则扣合时的应力会导致孔位变形、开裂。

若闭合角位于钣金件的拐角处,需在拐角处预留工艺切口(切口长度 = 扣合余量,宽度 = 0.5T),防止折弯时拐角处板材拉伸起皱。

前期准备根据设计图纸计算扣合余量,在板材上划线标注折弯线和工艺切口位置;用剪板机或激光切割机裁切板材,并打磨边缘毛刺;在拐角处用冲床冲出工艺切口。

折弯成型

调整折弯机模具的间隙(间隙值 = 1.1×T),先折弯内侧边至 90°,确保折弯角度精准,无回弹;

再调整模具,折弯外侧边,使外侧边紧扣在内侧边之上,形成初步闭合角;

对于内卷闭合角,需使用专用的卷边模具,先将边缘内卷成圆弧状,再进行扣合。

加固与整形

咬口式闭合角:通过冲压机的压合模具,对闭合角处施加压力(压力值根据板材厚度调整,1mm 板材约需 5-8MPa 压力),消除回弹间隙,使扣合更紧密。

焊接式闭合角:在扣合后,用点焊在闭合角的内侧每隔 20-30mm 焊接一个焊点,再用角磨机打磨焊缝,使表面平整。

表面处理闭合角加工完成后,需统一进行表面处理(如喷漆、喷塑、电镀),避免扣合缝隙处残留油污或锈迹;对于户外使用的钣金件,需在闭合角缝隙处涂抹密封胶,防止雨水渗入导致内部腐蚀。

闭合角缝隙过大原因:折弯回弹量过大、扣合余量不足、折弯 R 角过大。解决方案:增加压合工序,通过冲压消除回弹;调整扣合余量,单边增加 0.1-0.2mm;减小折弯 R 角至≤T。

边缘开裂原因:折弯 R 角过小、材料塑性差、边缘未去毛刺。解决方案:增大折弯 R 角至 0.8T;对硬材质板材进行退火处理,提升塑性;折弯前彻底打磨边缘毛刺。

扣合不平整,出现褶皱原因:拐角处未开工艺切口、折弯顺序错误。解决方案:补开工艺切口,切口长度等于扣合余量;调整折弯顺序,严格遵循 “先内后外” 的原则。

冷轧板 / 热轧板:塑性好,易加工,扣合后无需额外处理,直接表面喷涂即可。

不锈钢板:强度高、回弹大,需增大压合压力,折弯前可涂抹拉伸油,减少模具与板材的摩擦。

铝板:塑性好但强度低,扣合时压力不宜过大,避免板材变形;焊接时需选用铝专用焊丝,防止焊缝开裂。