2025-12-26 14:48:27

钣金转折(折弯) 是钣金加工最核心的成型工艺,指在常温下,通过折弯机对金属薄板施加压力,让板材沿指定折弯线发生塑性变形,形成设定的夹角(90° 居多,也可折锐角、钝角、圆弧角),把平面薄板变成带棱角、带腔体的立体钣金件。我们常说的钣金折边、折角、折框,本质都是钣金转折,是所有钣金件从平面到立体的必经工序,也是决定钣金件形状、精度的核心步骤。

钣金转折的核心标注要素:折弯线位置、折弯角度、折弯内 R 角、折弯边高度,这四个参数直接决定转折的成型效果与工艺可行性,设计与加工必须精准对应。

所有钣金转折的参数设定,都围绕「不裂边、不变形、精度达标、易加工」原则,参数之间相互关联,缺一不可,是避免转折报废的基础准则。

钣金转折的内 R 角是板材折弯后内侧的圆弧半径,严禁小于对应材质的最小折弯内 R,否则会导致折弯处开裂、崩边,大幅降低钣金件强度。

冷轧板、镀锌板、软态铝板(5052),最小折弯内 R 角 = 0.5t(t 为板材厚度),无特殊要求时直接取内 R=t,兼顾成型性与结构紧凑性;

不锈钢板(304/316)塑性差、易开裂,最小折弯内 R 角 = 1t~1.5t,薄料(≤3mm)取 1t,厚料(>3mm)取 1.5t;

硬态铝板、厚铁板,内 R 角需≥1t,避免应力集中导致的裂纹。

注:折弯外 R 角无需单独设计,公式为外 R = 内 R+t,确定内 R 后自动得出。

板材转折时,折弯边必须有足够的有效高度,否则压力无法均匀传递,会出现折边歪斜、褶皱、无法成型的问题,行业通用标准为:折弯边最小高度≥3t + 内 R 角。

举例:1mm 冷轧板,内 R 取 1mm,折弯边最小高度≥3×1+1=4mm;3mm 不锈钢板,内 R 取 3mm,折弯边最小高度≥3×3+3=12mm。

若设计中折弯边高度不足,可在折边处做加高工艺,或更换更薄的板材,严禁强行折弯,否则必出缺陷。

钣金转折最常用的角度为 90°,其次是 45°、135°,也可按需求折任意锐角、钝角,行业加工公差有明确标准:

普通钣金件,折弯角度公差 ±1° 即可满足装配;精密钣金件、配合件,公差需控制在 ±0.5°;复杂钣金多道折弯叠加,累积公差需≤±1.5°。

不锈钢、厚板折弯存在回弹现象,折 90° 时,折弯机模具需预设 86°~88°,通过过压抵消回弹,最终成型 90°,这是加工中的核心技巧。

钣金上的冲孔、凸包、槽口等特征,距离折弯线必须预留足够安全间距,否则折弯产生的应力会导致孔位变形、特征塌陷,通用标准为:

孔位边缘到折弯线的距离≥5t + 内 R 角;窄槽、长孔到折弯线的距离≥6t + 内 R 角;凸包、翻边等成型特征,到折弯线的距离≥8t。

举例:2mm 镀锌板,内 R=2mm,孔位到折弯线的距离≥5×2+2=12mm,低于此值必出现孔位歪斜。

钣金转折属于冷成型工艺,全程在折弯机上完成,流程固定、操作标准化,适配所有薄板钣金件,单道转折仅需 3~5 分钟,批量加工效率极高,完整流程如下:

前期准备:确认钣金毛坯的尺寸、材质、厚度,核对折弯图纸的角度、内 R、折边高度;根据板材厚度,选择适配的折弯下模(刃口宽度 8t/10t/12t,薄料用 8t 窄刃口,厚料用 12t 宽刃口)与上模(尖刀模 / 圆弧模,折尖角用尖刀模,折圆弧角用圆弧模)。

工件定位:将钣金毛坯放在折弯机工作台,对齐折弯线与模具基准线,用定位挡板固定工件,保证折弯线位置精准,无偏移;厚板、大件需加装辅助支撑,避免工件悬空晃动。

加压折弯:启动折弯机,上模下压施加压力,让板材沿折弯线发生塑性变形;单次折弯成型 90°/ 指定角度,不锈钢、厚板需分步折弯(先折 45°,再压至目标角度),分散变形力,减少开裂与回弹。

整形复检:折弯完成后,用角度尺检测折弯角度,用卡尺复核折边高度;存在回弹、歪斜的,用模具二次加压整形;多道折弯的钣金件,每折完一道需复检,避免累积误差。

后续处理:折弯处有轻微毛刺的,用砂纸轻磨;折弯后工件有翘曲的,用校平机整形;不锈钢折弯处若有轻微划痕,可做拉丝处理,保证外观统一。

根据钣金件的成型需求,钣金转折分为 6 种主流类型,覆盖所有平面转立体的加工场景,不同类型的工艺要点各有侧重,按需选择即可:

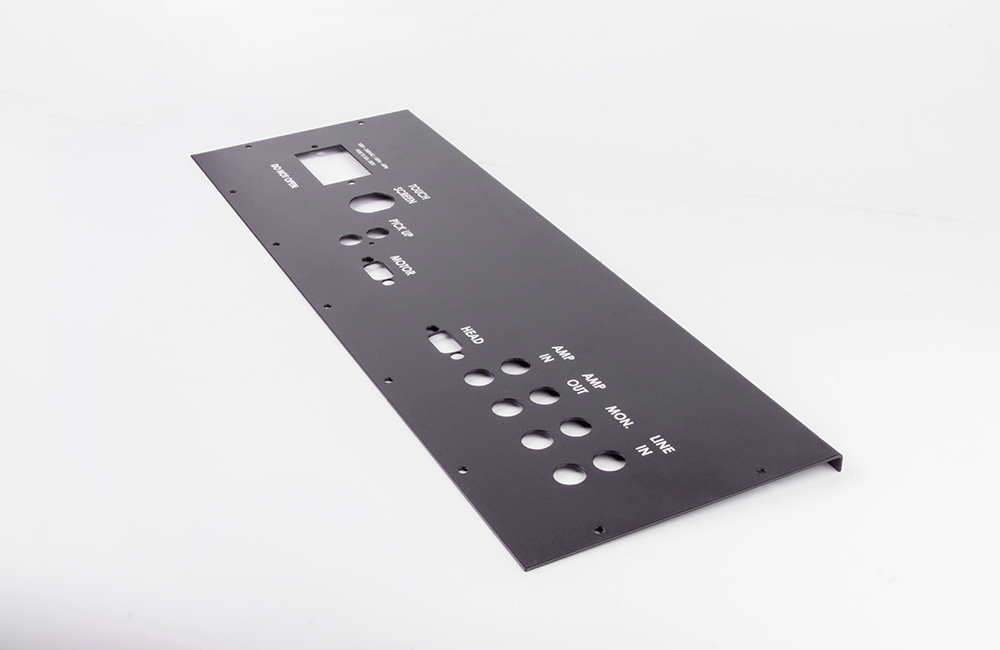

直角转折(最常用):折 90° 夹角,适配机箱边框、支架、面板折边,用尖刀模 + 窄刃口下模成型,工艺最简单,合格率最高,是钣金加工的基础转折方式。

圆弧转折:折弯内 R 角≥5t,形成圆弧过渡的折角,适配外露钣金件、防划伤结构,用圆弧上模成型,表面无尖锐棱角,美观且安全。

锐角 / 钝角转折:折<90° 的锐角、>90° 的钝角,适配异形钣金件、斜撑结构,锐角用尖刀模过压成型,钝角用宽刃口下模轻压成型,需精准控制下压行程。

连续转折:同一块钣金上的多道连续折边,形成 U 型、盒型、腔体结构,核心遵循「先折外角、后折内角,先折单边、后折封闭边」的顺序,避免模具干涉,多道转折需严控定位精度,减少累积误差。

正反转折:板材正反两面交替折弯,适配复杂立体钣金件,加工时需翻转工件,重新定位,每道转折后复检基准,避免正反面折弯错位。

折边咬合:转折后将两个折边相互咬合、压紧,形成封闭结构,适配密封钣金件、箱体拼接,咬合处需预留 0.2~0.3mm 间隙,加压后无缝贴合,兼具强度与密封性。

钣金转折的缺陷集中在开裂崩边、角度回弹、折边歪斜、孔位变形、表面压痕五类,均为加工高发问题,成因固定,调整工艺即可 100% 规避,新手也能快速解决:

折弯处开裂、崩边:核心成因是内 R 角过小、板材塑性不足、折弯线与轧制纹理垂直、单次变形量过大;解决方案为立即增大内 R 角至标准值,硬态板材提前做退火处理,调整板材摆放方向让折弯线与轧制纹理平行,厚板采用分步折弯,分散变形力。

折弯角度回弹、超差:核心成因是不锈钢 / 厚板材质特性、模具角度未预设回弹、下压压力不足;解决方案为模具预设回弹角度(折 90° 设 87°),增大折弯机下压压力,对回弹严重的部位二次加压整形,厚板折弯后做低温时效处理,释放内应力。

折边歪斜、高度不一致:核心成因是工件定位偏移、模具基准线不准、板材本身翘曲、装夹无支撑;解决方案为重新校准模具基准线,用定位挡板精准固定工件,厚板 / 大件加装辅助支撑,折弯前对翘曲板材做校平处理,保证毛坯平整。

孔位 / 特征变形、塌陷:核心成因是孔位到折弯线距离不足、折弯应力传递至特征区;解决方案为增大孔位与折弯线的安全间距,无法改尺寸时,在特征区旁做工艺加强筋,分散折弯应力,或先折弯后冲孔,规避应力影响。

折弯处表面压痕、划伤:核心成因是模具刃口有毛刺、板材表面无防护、下压压力过大;解决方案为抛光模具刃口保证光洁,薄板 / 不锈钢板折弯时粘贴 PE 保护膜,降低下压压力,采用分步折弯减少单次挤压,避免硬接触划伤。

钣金件的转折报废率,80% 由前期设计导致,设计时必须贴合折弯工艺的能力边界,拒绝「纯理论设计」,6 条核心原则直接套用,零失误:

统一材质与厚度:同一件钣金件,所有转折部位的板材厚度保持一致,避免多次更换模具,降低加工难度。

严控最小参数:折弯内 R、折边高度、孔位间距,必须≥行业最小标准,不触碰工艺红线,优先选用通用内 R(R1、R2、R3),适配工厂现有模具。

规避工艺冲突:避免设计交叉折弯线、无让位的封闭折弯,封闭腔体转折需预留工艺开口,折弯完成后再焊接封闭,否则模具无法伸入成型。

减少折弯次数:复杂钣金件优先拆分,减少单块板材的折弯次数,降低累积误差,拆分后通过焊接、铆接拼接,兼顾精度与加工效率。

适配回弹特性:不锈钢、厚板的转折设计,预留 0.5°~1° 的回弹余量,让加工端可通过模具补偿,保证最终成型精度。

简化折弯顺序:设计时标注清晰的折弯顺序,贴合「先外后内、先简后繁」的加工逻辑,避免工厂反复调整定位,提升加工效率。

钣金转折不是独立工序,需与下料、冲压、焊接、喷涂等工艺配合,衔接顺序直接影响钣金件质量,核心衔接原则固定,按顺序操作即可:

先下料,后转折:用激光切割、剪板机完成毛坯下料,再进行折弯,避免折弯后下料导致定位偏差。

先冲压,后转折:先完成板材上的冲孔、凸包、拉伸等冲压特征,再做折弯,防止折弯应力导致冲压特征变形;特殊情况(孔位距折弯线过近)可先折弯后冲孔,按需调整。

先转折,后焊接 / 喷涂:折弯成型后,再进行焊接拼接、表面喷涂,避免焊接热变形影响折弯精度,喷涂前需打磨折弯处的毛刺、压痕,保证涂层均匀。