2026-01-19 15:33:43

钣金折弯干涉是指在折弯过程中,工件的已成型部位、待成型部位、孔位或附加结构与折弯机的模具(上模、下模)、工作台或夹具发生空间碰撞,导致工件变形、模具损坏、折弯无法到位等问题,是钣金折弯工艺中常见的设计和操作类故障,其本质是折弯路径上的空间尺寸不匹配。

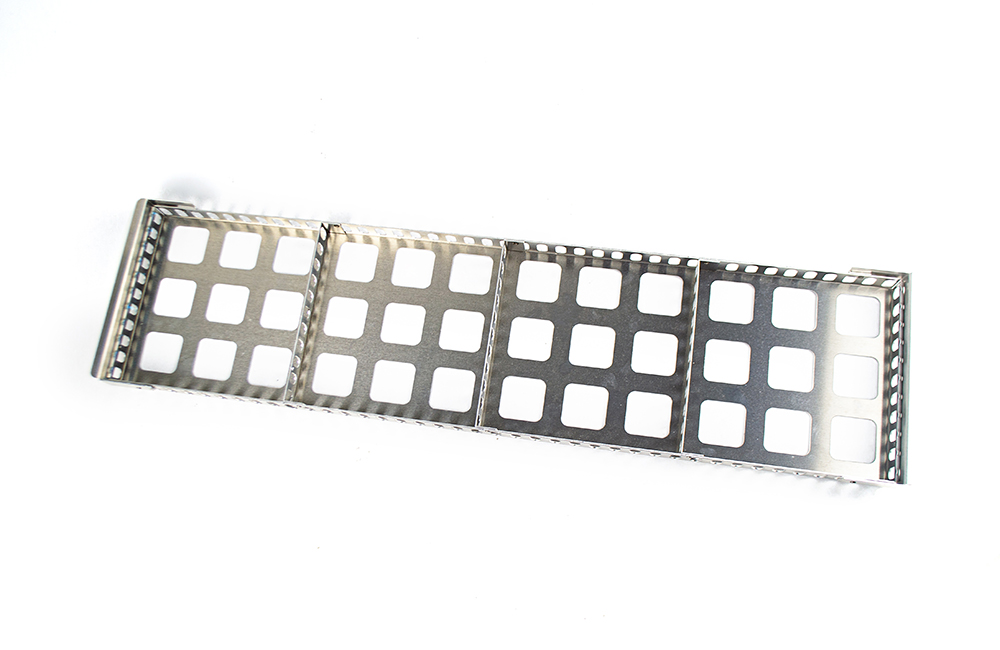

结构干涉(设计层面)这类干涉由零件结构设计不合理导致,是最常见的干涉类型。 小边距干涉:折弯边的直边高度小于最小安全边距(h<r+2t),折弯时板材边缘会顶住下模 V 槽侧壁,无法折到目标角度,还会导致边缘开裂或模具压痕。 孔 / 槽干涉:孔位、槽口距离折弯线过近,折弯时孔壁会与模具接触,造成孔位变形、拉伸,或模具卡滞;尤其当孔的轴线平行于折弯方向时,干涉风险更高。 复杂结构干涉:零件带有凸包、加强筋、翻边、卡扣等凸起结构,且这些结构位于折弯路径上,折弯时会直接撞击上模或下模。比如带预冲凸包的折弯件,凸包高度超过下模开口深度,折弯时凸包会顶住下模。 多折弯顺序干涉:多道折弯的零件,若折弯顺序错误,先成型的折弯边会阻碍后续折弯的模具运动。比如 U 形件先折两侧再折底部,两侧的立边会顶住折弯机的上模。

模具干涉(工艺层面)这类干涉由模具选型或装夹不当导致,与零件设计无关。 模具尺寸不匹配:上模的刀尖半径过大、下模的 V 槽宽度过小,或模具长度短于工件折弯长度,导致模具与工件非折弯区域接触。比如用窄 V 槽模具折弯宽幅工件,模具两端会撞到工件的非折弯部分。 模具装夹位置错误:上模、下模在折弯机上的安装位置偏移,或未与机床工作台平行,折弯时模具边缘会刮擦工件表面。

夹具干涉(操作层面)折弯时用于固定工件的夹具(如定位块、压料板)位置不合理,或夹具高度过高,与工件的折弯区域发生碰撞。比如夹具安装在折弯线正上方,折弯时压料板会挡住上模的下压路径。

设计层面:优化结构,从源头避免干涉 保证安全边距和孔距:折弯直边高度需满足 h≥r+2t,且不小于下模 V 槽宽度的一半;孔边到折弯线的距离需满足 X≥2t+R,必要时将圆孔改为长圆孔,降低变形风险。 增加工艺结构:对必须小边距折弯的零件,在折弯线两端增加工艺缺口(让位槽),缺口的宽度≥下模 V 槽宽度,深度≥折弯圆角 + 板厚,让模具可以 “避开” 干涉区域;对于带凸包、加强筋的零件,将凸起结构移至远离折弯线的位置,或在干涉处设计让位凹槽。 简化复杂结构:尽量避免在折弯路径上设计凸起结构,若无法避免,可将零件拆分为多个钣金件,折弯后再通过焊接、铆接组合。

工艺层面:调整模具与折弯顺序 选用专用模具:针对复杂结构件,更换为弯刀(鹅颈刀)、尖刀等特殊上模,利用弯刀的弯曲结构避开工件的凸起部位;下模选用宽 V 槽模具,增大折弯空间。比如带凸包的零件,用弯刀折弯时,弯刀的弧形部分可以跨过凸包,避免碰撞。 优化折弯顺序:遵循 “先内后外、先小后大、先特殊后常规” 的原则,避免先成型的结构阻碍后续折弯。比如多折弯的箱体类零件,先折内部的小折弯,再折外部的大折弯;U 形件先折底部再折两侧立边。

操作层面:调整装夹与定位 调整夹具位置:将夹具移至非折弯区域,或更换高度更低的定位块,确保夹具不进入折弯路径;必要时采用真空吸附或磁吸式夹具,减少物理接触。 调整折弯参数:适当降低折弯压力,减慢上模下压速度,在折弯到干涉临界点时暂停,检查干涉位置后微调模具或工件位置。

设计钣金件时,优先绘制折弯工序图,模拟每一步折弯的模具运动路径,提前排查空间干涉点。

批量生产前,用废料制作模拟件进行试折,验证折弯顺序和模具选型的合理性,避免直接用成品件试折造成报废。

对于高精度、复杂结构的钣金件,优先采用3D 模拟软件(如 SolidWorks 的钣金折弯模拟功能),在电脑上仿真折弯过程,预判干涉风险。