2026-01-21 15:33:55

钣金打点是钣金加工中的一种局部冲压成型工艺,通过专用模具在板材表面压制出圆形、点状或凸台状的凸起 / 凹陷结构,核心作用是定位、防滑、加强或装配限位,广泛应用于机箱机柜、家电外壳、汽车钣金件等产品中。

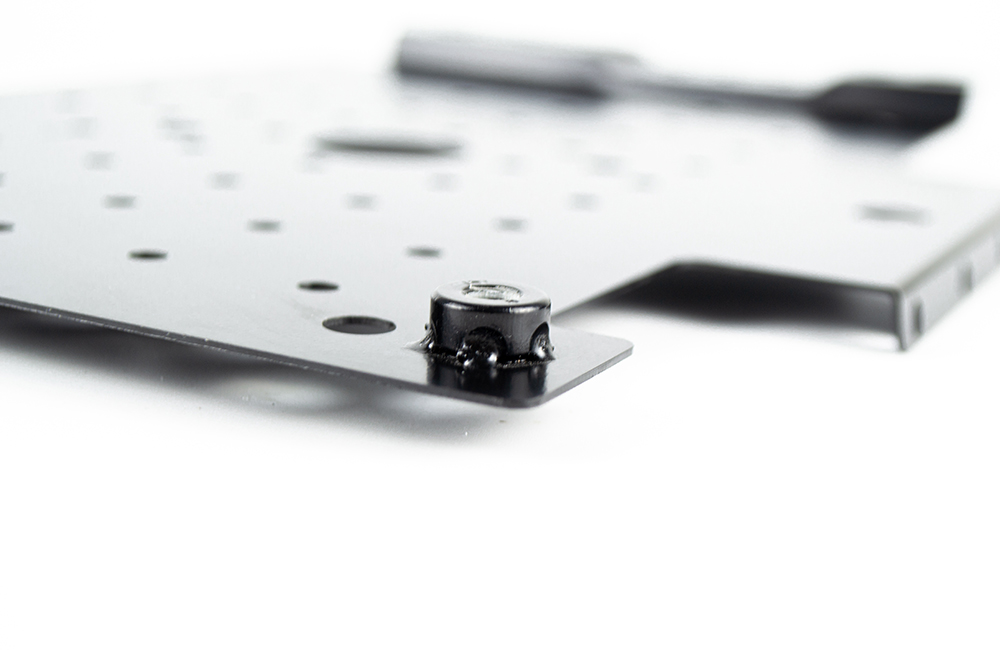

凸点打点(最常用)在板材表面压制出半球形或锥形的凸起,高度一般为 0.5~3mm,直径为 2~8mm,具体用途包括:

定位限位:在装配时与其他零件的凹槽或孔位配合,防止零件移位,比如机柜门板的合页安装处,打点后可精准定位合页位置,减少钻孔偏差。

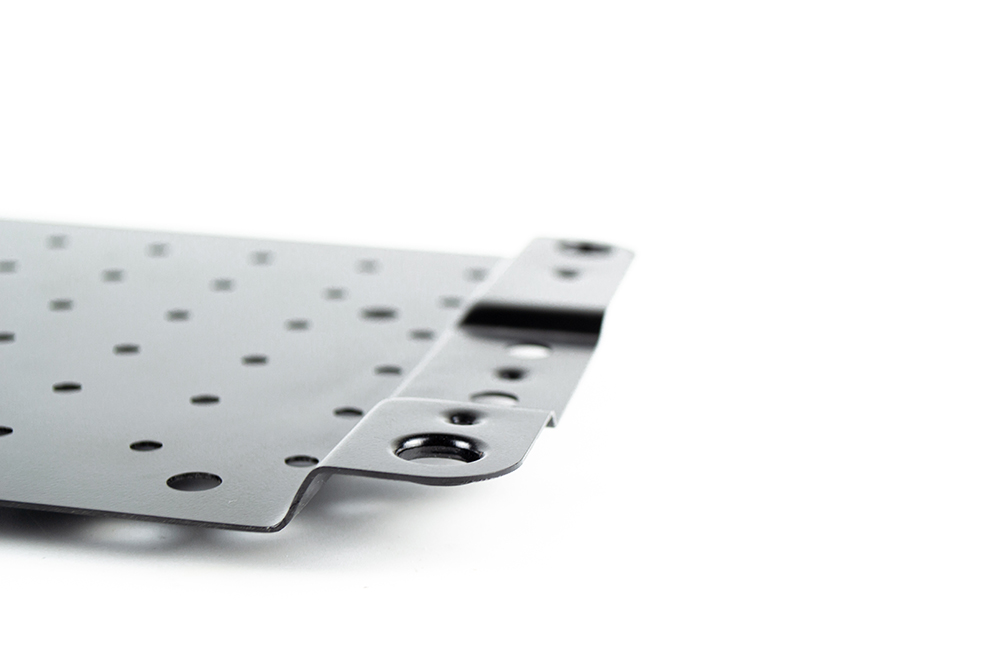

防滑耐磨:在脚踏板、操作台等表面密集打点,形成凹凸纹理,增加摩擦力,防止人员踩踏打滑;也可用于零件接触面,提升贴合稳定性。

结构加强:在薄板表面均匀分布凸点,可替代部分加强筋的作用,提升板材的刚性和抗变形能力,避免板材受力后翘曲。 装配卡扣:小型凸点可作为简易卡扣,与其他零件的卡槽配合,实现快速卡接固定,无需额外螺丝或铆钉。

凹点打点

在板材表面压制出凹陷的圆点,深度通常小于板厚的 1/3(避免板材穿透或开裂),主要用于:

标记定位:作为后续钻孔、折弯、焊接的基准点,比如在复杂钣金件上打点标记孔位中心,方便后续加工对齐。

减重降阻:在不影响结构强度的前提下,局部打点凹陷可减少板材重量,同时在气流或液体流过时降低阻力。

设备与模具

打点工艺需借助数控冲床或普通冲床完成,搭配专用的打点模具:

模具分为上模(冲头) 和下模(凹模),冲头为圆形或异形,凹模需与冲头尺寸匹配,间隙控制在板厚的 5%~10%,保证打点成型饱满且无毛刺。

数控冲床可通过程序控制打点的位置、数量和间距,精度可达 ±0.1mm,适合批量加工;普通冲床需借助工装夹具定位,适合小批量或简单零件加工。

工艺参数设定

打点高度 / 深度:需根据板厚调整,一般凸点高度不超过板厚的 2 倍(如 1mm 厚钢板,凸点高度建议≤2mm),过高易导致板材拉伸开裂;凹点深度不超过板厚的 1/3,避免板材变形过大。

打点间距:相邻两个点的中心距需≥3 倍打点直径,防止点与点之间的板材因受力过度而翘曲或撕裂。

材料适配:低碳钢、铝合金等塑性好的材料,打点成型效果好;不锈钢、高碳钢等硬度高的材料,需适当增大冲压压力,或先预热板材,避免打点时出现裂纹。

加工流程 板材预处理:清理板材表面油污、氧化皮,保证表面平整无杂质,避免打点时出现压痕或模具损伤。

定位装夹:将板材固定在冲床工作台上,通过定位销或夹具确定打点位置,确保批量加工的一致性。

冲压成型:启动冲床,上模下压,在板材表面压制出目标凸点或凹点;对于多层板材打点,需保证板材贴合紧密,防止分层。

后处理:打点完成后,检查表面是否有开裂、毛刺,若有需用砂纸打磨平整;带涂层的板材(如镀锌板),需检查涂层是否破损,必要时补涂防锈漆。

避免干涉:设计打点位置时,需远离板材的折弯线(距离≥5 倍板厚),防止折弯时凸点被挤压变形,或导致折弯区域开裂。

均匀分布:用于加强的凸点需均匀分布在板材薄弱区域,避免局部密集打点导致板材应力集中。

模具维护:定期检查打点模具的磨损情况,冲头钝化会导致打点边缘不规整,需及时修磨或更换模具。

与其他工序的配合:打点工序需在折弯、焊接前完成,若先折弯再打点,会因板材变形导致打点位置偏移。

与压铆的区别:打点是板材自身的塑性变形,无需添加额外零件;压铆是将螺母、螺钉等紧固件压入板材,属于装配工艺。

与加强筋的区别:打点是点状凸起,加强筋是条状凸起,前者适合局部加强或定位,后者适合整体提升板材刚性。