2026-01-22 15:43:49

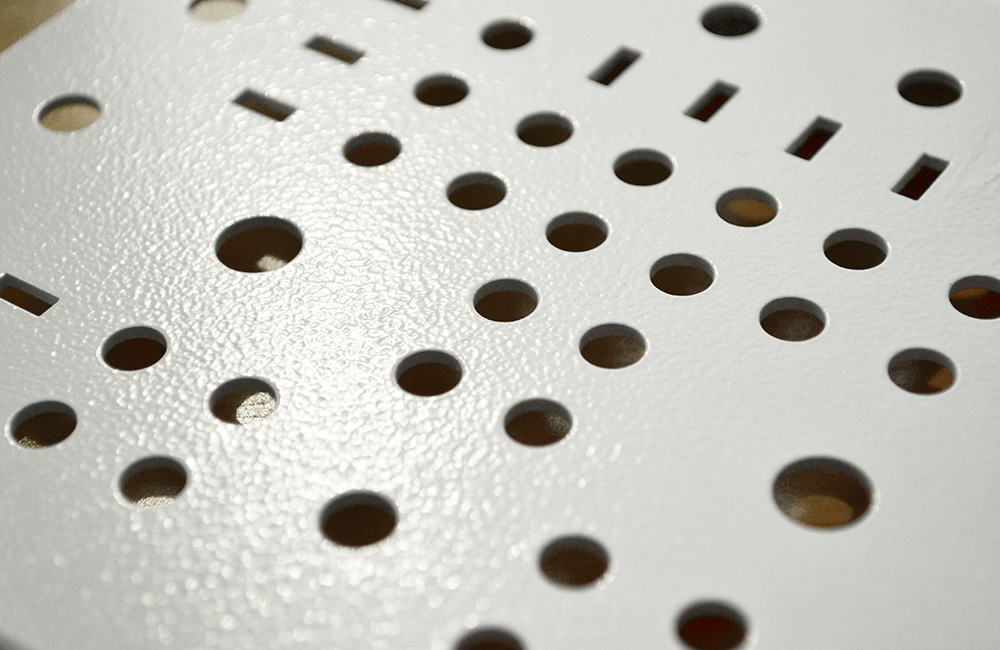

钣金喷粉(又称静电粉末喷涂)是一种环保型的钣金表面处理工艺,通过静电吸附将粉末涂料附着在钣金件表面,再经高温固化形成均匀致密的保护膜,兼具防锈、防腐和装饰作用,广泛应用于机箱机柜、家电外壳、汽车零部件等产品。

静电吸附

喷粉设备的喷枪会产生高压静电,使喷出的粉末涂料颗粒带上负电荷;接地的钣金件作为正极,在静电引力的作用下,带负电的粉末颗粒会均匀吸附在钣金件表面,形成一层初始的粉末涂层。这个过程能让粉末覆盖到钣金件的边角、凹槽等隐蔽部位,解决了传统喷漆的流挂、漏喷问题。

高温固化

吸附粉末的钣金件被送入固化炉,在 180~220℃的温度下烘烤 15~30 分钟。粉末涂料会受热熔化、流平,最终交联固化成一层与钣金件结合牢固的高分子涂层,固化后的涂层厚度均匀,附着力强。

前处理(核心关键步骤)前处理的目的是去除钣金件表面的油污、锈迹、氧化皮,增强粉末涂层的附着力,直接决定喷粉质量。 除油:将钣金件放入碱性除油剂溶液中浸泡或喷淋,去除表面的加工油污、指纹等杂质,之后用清水冲洗干净。 除锈:针对带锈的钣金件,采用酸洗(磷酸、盐酸溶液)或喷砂、抛丸处理,彻底清除锈迹和氧化皮;冷轧钢板可直接采用喷砂处理,既能除锈又能增加表面粗糙度,提升涂层附着力。

磷化 / 钝化:这是前处理的核心环节,钣金件经酸洗、水洗后,放入磷化液中浸泡,表面会形成一层均匀的磷化膜,呈灰色结晶状。磷化膜能隔绝钣金件与空气接触,防止返锈,同时大幅提升粉末涂层的吸附力;不锈钢、铝合金件可采用钝化处理替代磷化。 水洗干燥:磷化 / 钝化后用清水多次冲洗,避免残留化学药剂,最后送入烘干炉,在 80~100℃的温度下烘干表面水分,确保喷粉前钣金件表面干燥清洁。

静电喷粉调整喷枪参数,控制静电电压在 50~100kV 之间、喷粉量和喷枪与工件的距离在 15~30cm,电压过高易产生电弧,过低则粉末吸附不牢。喷粉操作可采用往复式喷粉或人工喷粉,对于复杂结构件,比如箱体内部、凹槽等区域,需调整喷枪角度,确保无漏喷区域;涂层厚度控制在 50~150μm,根据需求选择薄涂或厚涂。

高温固化将喷粉后的钣金件送入固化炉,根据粉末涂料类型调整温度和时间:环氧粉末建议在 180℃下烘烤 20 分钟,聚酯粉末建议在 200℃下烘烤 25 分钟,混合型粉末建议在 200℃下烘烤 20 分钟。固化过程中需保证炉内温度均匀,避免局部温度过高导致涂层变色、起泡。

后处理与检验冷却后检查涂层外观,要求表面均匀、无流挂、无针孔、无橘皮纹,色泽一致。之后进行性能检测,通过附着力测试(划格试验)、冲击试验、盐雾试验,验证涂层的附着力、抗冲击性和耐腐蚀性;检测合格后进行包装入库。

环氧粉末

附着力强、耐腐蚀性好,但耐候性差,户外使用易粉化,适合用于室内钣金件,比如配电箱、机柜内部等。

聚酯粉末

耐候性好、色泽鲜艳、抗紫外线,柔韧性佳,适合用于户外钣金件,比如空调外机、护栏、家电外壳等。

环氧 - 聚酯混合型粉末

兼顾耐腐蚀性和耐候性,适合用于对防腐和外观都有要求的零件,比如汽车轮毂、家具五金等。

聚氨酯粉末

高光泽、高耐磨性,装饰性强,适合用于高档装饰件,比如电梯面板、厨卫五金等。

核心优势

环保无污染:粉末涂料不含溶剂,喷涂过程中无 VOCs(挥发性有机化合物)排放,剩余粉末可回收再利用,利用率达 95% 以上。

涂层性能优异:固化后的涂层附着力强、硬度高,一般可达 2H 以上,耐刮擦、耐酸碱腐蚀,使用寿命长。 装饰性好:粉末颜色丰富,可实现哑光、高光、金属色、纹理等多种效果,满足不同外观需求。

注意事项

前处理不彻底会导致涂层脱落、起泡,因此必须严格把控除油、磷化环节的工艺参数。 喷粉时需控制涂层厚度,过厚易产生流挂,过薄则无法保证防腐效果。 不同材质的钣金件需匹配专用粉末涂料,比如铝合金件需用铝合金专用粉末,避免出现附着力不足的问题。