2026-01-29 15:54:24

CNC加工中心是计算机数字控制(Computer Numerical Control) 一体化自动化金属切削机床,是数控铣床的高阶升级款,核心整合了数控系统、主轴、刀库、自动换刀装置、多轴进给机构与工作台,能通过预编数控程序,在一次工件装夹后自动完成铣削、钻孔、镗孔、攻丝、扩孔等多道工序,无需人工停机换刀,是机械制造领域实现高精度、高效率、自动化加工的核心设备,广泛应用于模具、航空航天、汽车、3C 精密零部件等行业的批量加工与非标定制加工,也是智能制造中精密零件加工的核心装备。

它与普通数控铣床的核心区别,就在于自带独立刀库和自动换刀装置,普通数控铣床加工不同工序时需要人工停机更换刀具,还可能需要重新装夹工件,不仅辅助时间长,多次装夹还会产生定位误差;而 CNC 加工中心可通过程序指令,从刀库中自动调取钻头、铣刀、镗刀、丝锥等不同刀具,在一次装夹下完成多工序、多方位的连续加工,既大幅减少了装夹、换刀的辅助时间,又避免了多次装夹的误差,能保证更高的加工精度和批量加工的一致性。

CNC 加工中心的整体结构围绕 “自动化切削、精准控制” 设计,各部件协同配合实现加工动作,核心组成部分缺一不可:

数控系统是加工中心的 “大脑”,也是核心控制单元,主要接收并解析以 G 代码、M 代码为主的数控程序,向主轴、进给轴、换刀装置等所有执行部件发出主轴启停、转速调节、轴运动、自动换刀、夹具夹紧 / 松开等精准指令,主流品牌有发那科、西门子、三菱等进口品牌,也有华中数控、广州数控等国产成熟品牌,其精度和稳定性直接决定机床的加工精度。

主轴单元是带动刀具旋转进行切削的核心执行部件,决定了加工的切削转速、扭矩和切削效率,可实现无级调速,适配不同材料、不同工序的切削需求,部分高端机型还支持主轴中心出水、高速高精旋转,能有效带走切削热量、排屑,提升刀具寿命和加工表面质量。

刀库与自动换刀装置(ATC)是加工中心实现自动化换刀的关键,刀库用于存储加工所需的各类刀具,容量从几把到上百把不等,常见的有 16、24、32 把容量,类型分为斗笠式、圆盘式、链式等,不同类型的刀库在换刀速度、存储容量上各有优势;自动换刀装置则负责在主轴和刀库之间快速、精准地完成刀具的拆卸与安装,换刀速度是加工中心的重要性能指标,直接影响整体加工效率。

进给轴机构由伺服电机、滚珠丝杠、直线导轨等高精度部件组成,主要带动工作台或主轴完成 X、Y、Z 三轴基础直线运动,实现刀具与工件之间的相对切削轨迹,保证切削路径的精准性,高端加工中心还会配备第四轴(A 轴 / 旋转轴)、第五轴(C 轴 / B 轴),实现多轴联动,满足复杂曲面、异形件的多角度加工需求。

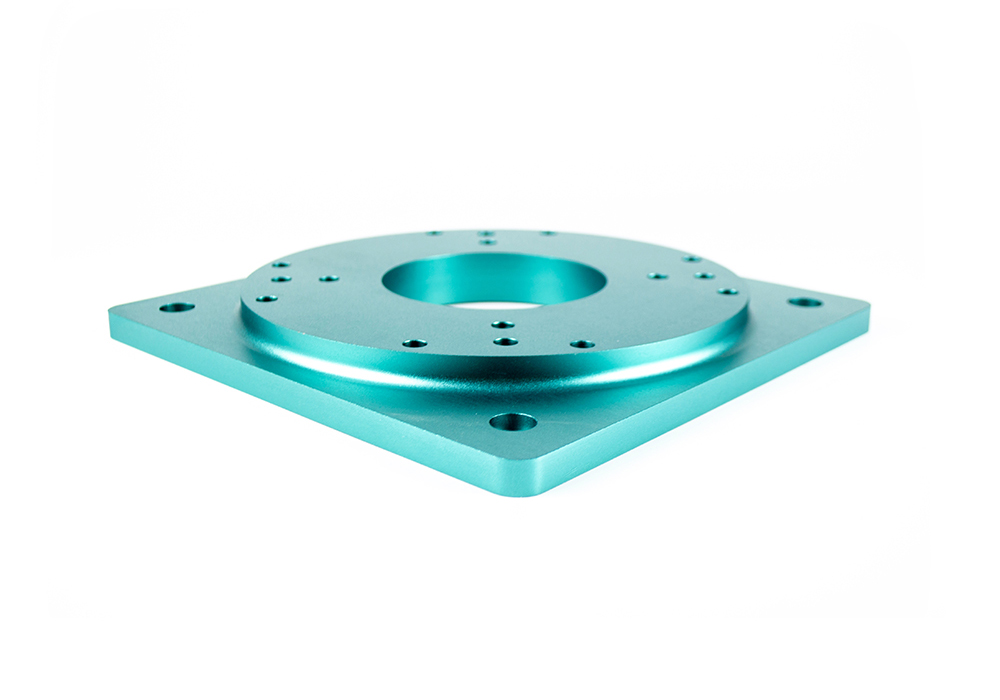

工作台是装夹、固定工件的基础,常见的有十字滑台、固定工作台,部分机型配备分度工作台、回转工作台,可配合多轴实现工件的旋转、分度,完成工件多个侧面的加工,无需重新装夹。

辅助系统是保障机床稳定、连续加工的基础,包含冷却系统、排屑系统、润滑系统、气动 / 液压系统等,其中冷却系统通过切削液喷淋实现刀具和工件的降温、排屑,减少切削热对加工精度和刀具的影响;排屑系统自动排出切削废料,避免废料堆积影响加工;润滑系统为导轨、滚珠丝杠等运动部件持续润滑,减少磨损,延长机床寿命;气动 / 液压系统则为自动换刀、夹具夹紧提供稳定动力。

根据加工形态、轴系布局、加工能力和应用场景,CNC 加工中心有多种常见分类,不同类型的设备在结构、优势、适用场景上差异显著,覆盖了从小型精密件到大型超大型工件的加工需求:

立式加工中心(VMC)是应用最广泛的类型,其主轴垂直于水平工作台,工件装夹操作方便,排屑相对容易,设备结构紧凑、占地面积小,造价和维护成本相对较低,主要适合加工板类、盘类、模具型腔、小型箱体类零件,是中小批量加工、非标定制的主流选择。

卧式加工中心(HMC)的主轴与工作台平行,工作台多为回转式,可带动工件旋转实现多面加工,核心优势是适合加工大型、复杂的箱体类、泵体、阀体零件,加工效率更高,能减少工件装夹次数,但设备占地面积大、造价高,对车间布局和日常维护的要求也更高。

龙门加工中心的主轴悬挂在龙门架上,具备大行程、高刚性的特点,能实现重型切削,主要用于加工大型、超大型工件,比如机床床身、航空航天大型结构件、大型模具底座等,在保证大切削量的同时,还能满足大型工件的精密加工要求。

五轴加工中心是高端加工设备,集成了 X、Y、Z 三轴直线轴和 2 个旋转轴,支持五轴联动加工,能对工件的任意角度、复杂曲面进行一次性加工,比如航空航天的叶轮、叶片,模具的型芯型腔等异形复杂件,都能通过五轴加工中心实现高精度加工,但其对数控系统、机床刚性和编程技术的要求极高。

钻攻加工中心(TMC)是轻量化的立式加工中心,主打高速钻孔和攻丝,主轴转速远高于普通加工中心,可达 20000r/min 以上,刀库多为斗笠式,结构简单、换刀速度快,主要适合加工 3C 产品零部件、小型精密五金件等以钻孔、攻丝为主的小型零件,加工效率远高于普通加工中心。

CNC 加工中心之所以能成为现代机械加工的核心设备,核心在于其兼具高精度、高效率、高自动化和高柔性,能解决传统机床加工的诸多痛点,具体特点如下:

加工精度高,依托数控系统的精准控制和高刚性的机床结构,加工公差可达到 ±0.005~±0.01mm,能满足精密零部件的加工要求,且批量加工时的一致性极强,不会因人工操作产生误差波动,加工表面粗糙度可达到 Ra1.6~Ra0.8μm,部分高精机型甚至能达到 Ra0.4μm 以下。

加工效率高,一次装夹即可完成多道工序的连续加工,自动换刀无需人工干预,大幅减少了装夹、换刀的辅助时间,相比普通机床,加工效率能提升 3~10 倍,无论是批量加工还是复杂件的单件小批加工,都能大幅缩短加工周期。

自动化程度高,编制好数控程序并完成工件装夹后,机床可实现无人化连续加工,搭配料仓、机械手等辅助设备,还能组成全自动化生产线,仅需人工进行少量的上料、下料和程序调试工作,既降低了人工成本,也减少了对操作工技能的依赖。

工艺适用范围广,可加工钢、铸铁、铝合金、铜、钛合金等多种金属材料,也能加工亚克力、POM 等部分工程塑料,能完成从粗加工(快速去除大部分毛坯余量)到精加工(达到成品尺寸和表面要求)的全流程加工,满足不同材质、不同工序的加工需求。

加工柔性强,加工不同工件时,仅需修改数控程序和更换对应刀具,无需对机床进行大规模的机械调整,能快速切换加工品种,适合多品种、小批量的非标加工,可快速响应市场的加工需求,这也是其适配现代制造业个性化、定制化加工需求的核心优势。

CNC 加工中心与普通数控铣床、数控车床同属数控加工设备,但在核心功能、加工能力、适用场景上有明显区别,核心差异体现在以下方面:

核心特征上,CNC 加工中心的核心是带独立刀库 + 自动换刀装置,能实现多工序一体化加工;普通数控铣床无刀库和自动换刀装置,需人工换刀,以单工序加工为主;数控车床主轴为卧式,以车削加工为核心,无铣削类刀库,仅能配备少量车削刀具。

加工工序上,CNC 加工中心可完成铣削、钻孔、镗孔、攻丝、扩孔、铰孔等多种工序;普通数控铣床以铣削加工为主,仅能完成少量简单的钻孔、扩孔工序;数控车床则以车削工序为主,可完成车外圆、镗内孔、车螺纹、切槽等回转体零件的加工工序,无法完成铣削类加工。

工件装夹上,CNC 加工中心可实现一次装夹完成工件的多面、多工序加工,无需重复装夹;普通数控铣床加工多道工序时,需要多次停机装夹工件,调整加工位置;数控车床虽能一次装夹完成回转体零件的所有车削工序,但仅适用于轴类、盘类回转体零件,无法加工非回转体零件。

加工精度影响因素上,CNC 加工中心的加工精度主要由机床自身精度和数控程序决定,人为误差影响极小;普通数控铣床的加工精度除了机床本身,还会受多次装夹的定位误差、人工换刀的操作误差影响;数控车床的加工精度主要由机床精度决定,适合轴类、盘类回转体零件的高精度车削,但其加工品类受限。

适用工件上,CNC加工中心适配性最广,可加工箱体类、板类、异形件、模具型芯型腔等多种非回转体零件,也能加工部分简单回转体零件;普通数控铣床主要适合加工简单平面、槽类、小型支架类等结构简单的零件;数控车床则仅适合加工轴类、盘类、套类等回转体零件,加工品类相对单一。

整体而言,CNC加工中心是集高精度、高效率、高自动化、高柔性于一体的数控加工设备,解决了普通数控设备人工换刀、多次装夹、加工品类受限的痛点,也是机械加工行业从传统人工生产向智能制造、自动化生产转型的关键设备,无论是中小批量的非标定制,还是大规模的精密零件量产,都能发挥核心作用。