2026-02-02 16:31:07

CNC加工核心特点是高精度、高自动化、柔性强,适配复杂异形、高精度的小批量 / 单件零件加工,和钣金、3D 打印相比,在精度、成型复杂度上有明显优势,也有效率和成本对应的短板,同时和其他加工方式的核心差异用直白表述区分,核心要点精简如下:

精度极高,常规公差可达 ±0.01~0.05mm,精密款能到 ±0.001mm,可加工钣金、3D 打印做不到的高精度配合面、孔系和螺纹,适合精密模具、机械核心零部件。

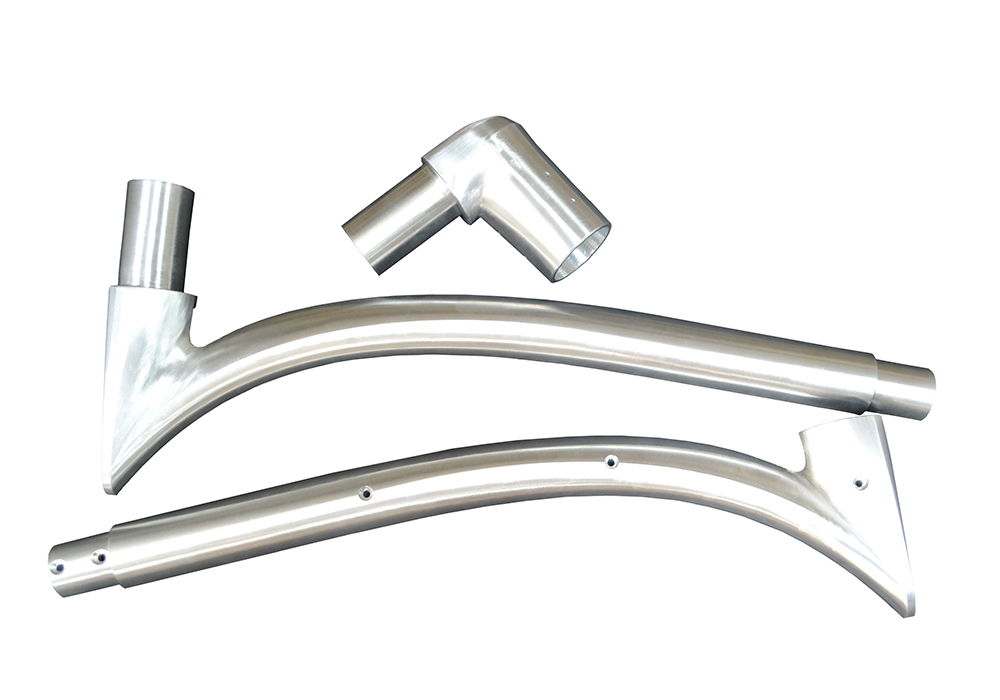

成型能力强,不受零件造型限制,曲面、斜孔、深腔、多台阶面这类复杂结构,只要能建模,就能通过铣、钻、镗、车削等工艺成型。

柔性极强,无需定制模具和工装,仅修改编程代码就能快速切换不同零件加工,小批量或单件加工的成本低、周期短,适配产品研发打样、手板制作和定制化零件生产。

材料适配广,能加工绝大多数金属(铝、钢、铜、钛合金、不锈钢等)和非金属(亚克力、尼龙、电木、碳纤维等),尤其适合加工硬度较高的金属材料,且能保证加工精度和表面质感。

自动化程度高,零件一次装夹后,程序可自动完成铣、钻、攻丝、倒角等多道工序,减少人工干预,批量加工时零件尺寸一致性极好,无人工操作误差。

表面质感好,调整切削参数、更换专用刀具后,可直接加工出低粗糙度表面,多数零件无需额外打磨,仅简单后处理即可使用。

加工效率偏低,属于去除式加工,从整块毛坯料铣削去除多余材料,对比冲压、钣金折弯的成型速度,单件加工时间长,大批量生产时成本远高于模具成型工艺。

加工成本和零件复杂度直接挂钩,复杂曲面、深腔、多工位的零件,需要专业编程和高精度刀具,编程、加工时间会翻倍,加工费用也会大幅增加。

材料利用率偏低,加工需用整块毛坯料,尤其复杂零件会产生大量料屑,对比钣金的板材精准下料,原材料浪费更多。

受设备行程限制,常规 CNC 机床有固定的加工台面、Z 轴加工深度,超大型零件无法加工,需用大型龙门 CNC,加工成本会大幅上升。

CNC 加工主打高精度、复杂造型加工,适合精密手板、核心配合件、异形金属件的打样和小批量生产,但效率低、材料浪费多;

钣金加工仅能做折弯、冲压的简单结构,胜在效率高、成本低、材料利用率高,适合机箱机柜、支架、普通小五金件的批量生产;

3D 打印无工装限制,能做极致复杂的造型,适合创意手板、非受力异形摆件,但精度低、材质选择受限、零件强度偏弱。

CNC 加工是高精度、高柔性、低批量的加工方式,优先用于钣金、3D 打印无法实现的高精度、复杂结构零件加工;简单结构、大批量生产的零件,不建议用 CNC 加工,优先选钣金、冲压等工艺。